ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନ୍ ଏହାର ଲମ୍ବା ଲମ୍ବ ଏବଂ ଅଧିକ ସଙ୍କୋଚନ ଅନୁପାତ ଯୋଗୁଁ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂଠାରୁ ଭିନ୍ନ। ଏହା ସମାନ ପାରିସନ୍ ସୃଷ୍ଟି କରିବାରେ ସାହାଯ୍ୟ କରେ, ଯାହା ବୋତଲର ସ୍ପଷ୍ଟତା ଏବଂ ଶକ୍ତିକୁ ଉନ୍ନତ କରେ। ବିଶ୍ୱବ୍ୟାପୀ ବ୍ଲୋ ମୋଲ୍ଡିଂ ପ୍ଲାଷ୍ଟିକ୍ ବଜାର ବୃଦ୍ଧି ପାଇବା ସହିତ,ଫୁଙ୍କି ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ଏବଂଫିଲ୍ମ ବ୍ଲୋନ୍ ସ୍କ୍ରୁଦକ୍ଷ ତରଳାଇବା, ମିଶ୍ରଣ କରିବା ଏବଂ ଶକ୍ତି ସଞ୍ଚୟ କରିବାଏକକ ପ୍ଲାଷ୍ଟିକ୍ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍.

ଛାଞ୍ଚୀକରଣ ପ୍ରକ୍ରିୟାରେ ସ୍କ୍ରୁ ବ୍ୟାରେଲ କାର୍ଯ୍ୟ

ସାମଗ୍ରୀ ତରଳାଇବା ଏବଂ ପରିବହନ ଭୂମିକା

ସ୍କ୍ରୁ ବ୍ୟାରେଲ ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ଏବଂ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ମେସିନ୍ ଉଭୟର ହୃଦୟ ଭାବରେ କାର୍ଯ୍ୟ କରେ। ଏହାର ମୁଖ୍ୟ କାମ ହେଉଛି ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟ୍ ତରଳାଇବା ଏବଂ ତରଳିଥିବା ସାମଗ୍ରୀକୁ ଆଗକୁ ଘୁଞ୍ଚାଇବା। ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂରେ, ସ୍କ୍ରୁ ଗରମ ବ୍ୟାରେଲ ଭିତରେ ଘୂରେ, ପ୍ଲାଷ୍ଟିକ୍ କୁ ସଙ୍କୁଚିତ ଏବଂ ତରଳିଥାଏ। ପ୍ଲାଷ୍ଟିକ୍ ତରଳିବା ପରେ, ସ୍କ୍ରୁ ଏହାକୁ ଉଚ୍ଚ ଚାପରେ ଏକ ଛାଞ୍ଚରେ ଠେଲିଥାଏ। ଏହି ପ୍ରକ୍ରିୟା ପ୍ଲାଷ୍ଟିକ୍ କୁ କଠିନ ଅଂଶରେ ଆକାର ଦିଏ।

ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂରେ, ସ୍କ୍ରୁ ବ୍ୟାରେଲ ମଧ୍ୟ ପଲିମରକୁ ତରଳାଇଥାଏ। ତଥାପି, ଏହା ସାମଗ୍ରୀକୁ ଗତି କରିବାର ଉପାୟ ପରିବର୍ତ୍ତନ କରିପାରିବ। ଉଦାହରଣ ସ୍ୱରୂପ, ଏକ୍ସଟ୍ରୁଜନ ବ୍ଲୋ ମୋଲ୍ଡିଂରେ, ସ୍କ୍ରୁ ନିରନ୍ତର କିମ୍ବା ପର୍ଯ୍ୟାୟକ୍ରମେ ଘୂରିପାରେ। ଏହା ତରଳିଥିବା ପ୍ଲାଷ୍ଟିକକୁ ଏକ ଟ୍ୟୁବ୍ ଭାବରେ ବାହାରକୁ ଠେଲିଥାଏ, ଯାହାକୁ ପ୍ୟାରିସନ୍ କୁହାଯାଏ। ତା'ପରେ ପ୍ୟାରିସନ୍ ଭିତରକୁ ବାୟୁ ପ୍ରବାହିତ ହୋଇ ଏକ ବୋତଲ ତିଆରି କରେ। ଇଞ୍ଜେକ୍ସନ ବ୍ଲୋ ମୋଲ୍ଡିଂରେ, ସ୍କ୍ରୁ ତରଳିଥିବା ପ୍ଲାଷ୍ଟିକକୁ ଏକ ଛାଞ୍ଚରେ ପ୍ରବେଶ କରି ଏକ ପ୍ରିଫର୍ମ ତିଆରି କରେ, ଯାହା ପରେ ଏକ ବୋତଲରେ ପରିଣତ ହୁଏ। ସ୍କ୍ରୁ ବ୍ୟାରେଲ ମୋଲ୍ଡିଂ ପ୍ରକ୍ରିୟା ଉପରେ ଆଧାରିତ ଏହାର ଭୂମିକା ଗ୍ରହଣ କରେ, କିନ୍ତୁ ସର୍ବଦା ପ୍ଲାଷ୍ଟିକକୁ ତରଳିବା ଏବଂ ଦକ୍ଷତାର ସହିତ ଘୁଞ୍ଚାଇବା ଉପରେ ଧ୍ୟାନ ଦିଏ।

ଟିପ୍:ଏକ ଭଲ ଭାବରେ ଡିଜାଇନ୍ ହୋଇଥିବା ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ନିଶ୍ଚିତ କରେ ଯେ ପ୍ଲାଷ୍ଟିକ୍ ସମାନ ଭାବରେ ତରଳିଯାଏ ଏବଂ ସୁଗମ ଭାବରେ ପ୍ରବାହିତ ହୁଏ, ଯାହା ଚୂଡ଼ାନ୍ତ ଉତ୍ପାଦରେ ତ୍ରୁଟିକୁ ରୋକିବାରେ ସାହାଯ୍ୟ କରେ।

ମିଶ୍ରଣ ଏବଂ ସମରୂପତାର ପ୍ରଭାବ

ମିଶ୍ରଣ ଏବଂ ସମଜାତତା ଉତ୍ପାଦର ଗୁଣବତ୍ତାରେ ଏକ ବଡ଼ ଭୂମିକା ଗ୍ରହଣ କରେ। ସ୍କ୍ରୁ ବ୍ୟାରେଲ ପ୍ଲାଷ୍ଟିକ୍ ଏବଂ ଯେକୌଣସି ଯୋଗକାରୀକୁ ମିଶ୍ରଣ କରିବା ଆବଶ୍ୟକ ଯାହା ଦ୍ୱାରା ଶେଷ ଅଂଶ ଆଶାନୁରୂପ ଦେଖାଯାଏ ଏବଂ କାର୍ଯ୍ୟ କରେ। ବିଭିନ୍ନ ସ୍କ୍ରୁ ଡିଜାଇନ୍ ପ୍ଲାଷ୍ଟିକ୍ କେତେ ଭଲ ଭାବରେ ମିଶ୍ରଣ ହୁଏ ତାହା ପରିବର୍ତ୍ତନ କରିପାରେ। ଉଦାହରଣ ସ୍ୱରୂପ, ସ୍ୱତନ୍ତ୍ର ଚ୍ୟାନେଲ କିମ୍ବା ମିଶ୍ରଣ ବିଭାଗ ସହିତ ସ୍କ୍ରୁ ରଙ୍ଗ ଏବଂ ଯୋଗକାରୀକୁ ଅଧିକ ସମାନ ଭାବରେ ବଣ୍ଟନ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଏହା ଉତ୍ତମ ରଙ୍ଗ ଏବଂ କମ୍ ଦୁର୍ବଳ ସ୍ଥାନ ସୃଷ୍ଟି କରେ।

ନିର୍ମାତାମାନେ ପ୍ରାୟତଃ ତରଳିଯାଇଥିବା ପ୍ଲାଷ୍ଟିକର ତାପମାତ୍ରା ଏବଂ ରଙ୍ଗ ଯାଞ୍ଚ କରି ସ୍କ୍ରୁ କେତେ ଭଲ ଭାବରେ ମିଶ୍ରିତ ହୁଏ ତାହା ପରୀକ୍ଷା କରନ୍ତି। ସେମାନେ ସମାନ ତାପମାତ୍ରା ଏବଂ ମସୃଣ ରଙ୍ଗ ମିଶ୍ରଣ ଖୋଜନ୍ତି। ଏକ ନିମ୍ନମାନକ ବିଚ୍ୟୁତିଏହି ପରୀକ୍ଷାଗୁଡ଼ିକରେ ଉତ୍ତମ ମିଶ୍ରଣର ଅର୍ଥ ହେଉଛି। କିଛି ଉନ୍ନତ ସ୍କ୍ରୁ, ଯେପରିକି ବାରିୟର କିମ୍ବା ମଲ୍ଟିଚ୍ୟାନେଲ୍ ଡିଜାଇନ୍, ଉନ୍ନତ ମିଶ୍ରଣ ଏବଂ ଅଧିକ ସମାନ ତରଳିବା ଦେଖାଏ। ଏହି ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ବୋତଲ ଏବଂ ଅଂଶଗୁଡ଼ିକୁ ସୃଷ୍ଟି କରିବାରେ ସାହାଯ୍ୟ କରେ ଯାହା ଦୃଢ଼, ସ୍ପଷ୍ଟ ଏବଂ ଧାର କିମ୍ବା ବବଲ୍ ମୁକ୍ତ।

| ମାପ ଦିଗ | ପଦ୍ଧତି ବର୍ଣ୍ଣନା | ଏହା କ’ଣ ଦେଖାଏ |

|---|---|---|

| ତାପଜ ଏକରୂପତା | ସ୍କ୍ରୁ ଟିପ୍ ରେ ତରଳିବା ତାପମାତ୍ରା ଯାଞ୍ଚ କରନ୍ତୁ | ସମାନ ଗରମ |

| ଭୌତିକ ଏକରୂପତା | ତରଳିଥିବା ନମୁନାରେ ରଙ୍ଗ ମିଶ୍ରଣ ବିଶ୍ଳେଷଣ କରନ୍ତୁ | ସମାନ ମିଶ୍ରଣ |

| ସ୍କ୍ରୁ ପରଫରମାନ୍ସ ଇଣ୍ଡେକ୍ସ | ତାପଜ ଏବଂ ଭୌତିକ ସମନ୍ୱୟ ଉଭୟକୁ ମିଶ୍ରଣ କରେ। | ସାମଗ୍ରିକ ଭାବରେ ତରଳୁଥିବା ଗୁଣବତ୍ତା |

ଭଲ ଭାବରେ ମିଶ୍ରିତ ହେଉଥିବା ଏକ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ନିର୍ମାତାମାନଙ୍କୁ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉପରେ ଅଧିକ ନିୟନ୍ତ୍ରଣ ଦେଇଥାଏ ଏବଂ ଅପଚୟ ହ୍ରାସ କରିଥାଏ।

ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଡିଜାଇନରେ ମୁଖ୍ୟ ପାର୍ଥକ୍ୟ

ଜ୍ୟାମିତି ଏବଂ ପରିମାପ

ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଜ୍ୟାମିତି ମେସିନ୍ ଭିତରେ ପ୍ଲାଷ୍ଟିକ୍ କିପରି ଗତି କରେ ଏବଂ ତରଳିଯାଏ ତାହା ଆକାର ଦିଏ। ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂରେ, ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ତୁଳନାରେ ସ୍କ୍ରୁ ବ୍ୟାରେଲର ପ୍ରାୟତଃ ଲମ୍ବ-ରୁ-ବ୍ୟାସ (L/D) ଅନୁପାତ ଅଧିକ ଥାଏ। ଏହି ଅତିରିକ୍ତ ଲମ୍ବ ପ୍ଲାଷ୍ଟିକ୍କୁ ତରଳିବା ଏବଂ ମିଶ୍ରିତ ହେବା ପାଇଁ ଅଧିକ ସମୟ ଦିଏ, ଯାହା ଦୃଢ଼, ସ୍ପଷ୍ଟ ବୋତଲ ତିଆରି ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲରେ ସାଧାରଣତଃ ଏକ ଧୀରେ ଧୀରେ ଟେପର ଏବଂ ଗଭୀର ଫିଡ୍ ଚ୍ୟାନେଲ୍ ରହିଥାଏ। ଏହି ଡିଜାଇନ୍ ପସନ୍ଦଗୁଡ଼ିକ ସ୍କ୍ରୁକୁ ପ୍ଲାଷ୍ଟିକର ସ୍ଥିର ପ୍ରବାହକୁ ପରିଚାଳନା କରିବାରେ ଏବଂ ଏକ ସମାନ ପ୍ୟାରିସନ୍ ସୃଷ୍ଟି କରିବାରେ ସାହାଯ୍ୟ କରେ।

ଅନ୍ୟପକ୍ଷରେ, ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକ ଛୋଟ ହୋଇଥାଏ। ସେମାନେ ଶୀଘ୍ର ତରଳିବା ଏବଂ ଏକ ଛାଞ୍ଚରେ ପ୍ଲାଷ୍ଟିକକୁ ଇନଜେକ୍ସନ କରିବା ଉପରେ ଧ୍ୟାନ ଦିଅନ୍ତି। ଛୋଟ ଲମ୍ବ ଚକ୍ର ସମୟକୁ ତ୍ୱରାନ୍ୱିତ କରିବାରେ ସାହାଯ୍ୟ କରେ ଏବଂ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂର ଦ୍ରୁତ-ଗତିର ପ୍ରକୃତି ସହିତ ଫିଟ୍ ହୁଏ। ପ୍ରତ୍ୟେକ ସ୍କ୍ରୁ ବ୍ୟାରେଲର ଜ୍ୟାମିତି ଏହାର ପ୍ରକ୍ରିୟାର ଆବଶ୍ୟକତା ସହିତ ମେଳ ଖାଏ, ତରଳିବା, ମିଶ୍ରଣ ଏବଂ ଚାପକୁ ସନ୍ତୁଳିତ କରେ।

ଟିପ୍ପଣୀ: ସଠିକ୍ ଜ୍ୟାମିତି ପ୍ଲାଷ୍ଟିକ୍ କେତେ ସିଅର୍ ଏବଂ ଗରମ ଅନୁଭବ କରେ ତାହା ନିୟନ୍ତ୍ରଣ କରି ତରଳିବାର ଗୁଣବତ୍ତା ଉନ୍ନତ କରିପାରିବ ଏବଂ ଶକ୍ତି ବ୍ୟବହାର ହ୍ରାସ କରିପାରିବ।

ସଙ୍କୋଚନ ଅନୁପାତ ଏବଂ କାର୍ଯ୍ୟକ୍ଷମ କ୍ଷେତ୍ର

ସଙ୍କୋଚନ ଅନୁପାତ ହେଉଛି ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନର ଏକ ପ୍ରମୁଖ ଅଂଶ। ଏହା ମାପ କରେ ଯେ ସ୍କ୍ରୁ ପ୍ଲାଷ୍ଟିକକୁ କେତେ ପରିମାଣରେ ସଙ୍କୋଚନ କରେ ଯେତେବେଳେ ଏହା ଫିଡ୍ ଜୋନ୍ ରୁ ମିଟରିଂ ଜୋନ୍ କୁ ଗତି କରେ। ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂରେ, ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ପ୍ରାୟତଃ ଏକ ଉଚ୍ଚ ସଙ୍କୋଚନ ଅନୁପାତ ବ୍ୟବହାର କରେ। ଏହା ଏକ ମସୃଣ, ବବଲ୍-ମୁକ୍ତ ପାରିସନ୍ ଗଠନ କରିବା ପାଇଁ ଆବଶ୍ୟକ ଚାପ ବୃଦ୍ଧି କରିବାରେ ସାହାଯ୍ୟ କରେ। ଉଚ୍ଚ ଅନୁପାତ ମିଶ୍ରଣ ଏବଂ ତରଳିବା ସମଜାତତାକୁ ମଧ୍ୟ ଉନ୍ନତ କରେ, ଯାହା ଭଲ ବୋତଲ ସ୍ପଷ୍ଟତା ଏବଂ ଶକ୍ତି ପ୍ରଦାନ କରେ।

ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକ ସାମଗ୍ରୀ ଉପରେ ନିର୍ଭର କରି କମ୍ କିମ୍ବା ମଧ୍ୟମ ସଙ୍କୋଚନ ଅନୁପାତ ବ୍ୟବହାର କରିପାରେ। ଉଦାହରଣ ସ୍ୱରୂପ, ଏକ କମ୍ ସଙ୍କୋଚନ ଅନୁପାତ ପଲିଷ୍ଟାଇରିନରେ ସ୍ପ୍ଲେ ପରି ତ୍ରୁଟି ସୃଷ୍ଟି କରିପାରେ, ଯେତେବେଳେ ଏକ ଉଚ୍ଚ ଅନୁପାତ ସଂକୋଚନକୁ ଉନ୍ନତ କରେ ଏବଂ ଚକ୍ର ସମୟକୁ ହ୍ରାସ କରେ। ତଥାପି, ଯଦି ABS ପରି କିଛି ସାମଗ୍ରୀ ପାଇଁ ଅନୁପାତ ଅତ୍ୟଧିକ ହୁଏ, ତେବେ ଏହା ପ୍ରକ୍ରିୟା ଅସ୍ଥିରତା ଏବଂ ଅସମ୍ପୂର୍ଣ୍ଣ ତରଳିବାର କାରଣ ହୋଇପାରେ। କାର୍ଯ୍ୟକ୍ଷମ କ୍ଷେତ୍ରଗୁଡ଼ିକର ଡିଜାଇନ୍ - ଫିଡ୍, ଟ୍ରାଞ୍ଜିସନ୍ ଏବଂ ମିଟରିଂ - ମଧ୍ୟ ଏକ ବଡ଼ ଭୂମିକା ଗ୍ରହଣ କରେ। ଏହି କ୍ଷେତ୍ରଗୁଡ଼ିକର ଗଭୀରତା ଏବଂ ଲମ୍ବକୁ ଆଡଜଷ୍ଟ କରିବା ଦ୍ୱାରା ପ୍ଲାଷ୍ଟିକ୍ କିପରି ତରଳିଯାଏ ଏବଂ ପ୍ରବାହିତ ହୁଏ ତାହା ପରିବର୍ତ୍ତନ ହୁଏ, ଚାପ ଏବଂ ସ୍କ୍ରୁ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ପ୍ରଭାବିତ କରେ।

- ସଙ୍କୋଚନ ଅନୁପାତ ପଲିମର ପ୍ରକାର ଏବଂ ପ୍ରକ୍ରିୟା ଆବଶ୍ୟକତା ସହିତ ମେଳ ଖାଉଥିବା ଉଚିତ।

- କାର୍ଯ୍ୟକ୍ଷମ କ୍ଷେତ୍ରଗୁଡ଼ିକର ଉପଯୁକ୍ତ ଡିଜାଇନ୍ ସ୍ଥିର ତରଳିବା ସୁନିଶ୍ଚିତ କରେ ଏବଂ ତ୍ରୁଟିକୁ ରୋକେ।

- ଏହି ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକୁ ସଜାଡ଼ିବା ଦ୍ଵାରା ତରଳିବାର ଗୁଣବତ୍ତା ଉନ୍ନତ ହୋଇପାରିବ ଏବଂ ଉଦ୍ଭିଦ କ୍ଷମତା ବୃଦ୍ଧି ପାଇପାରିବ।

ସାମଗ୍ରୀ ପରିଚାଳନା ଏବଂ ପ୍ଲାଷ୍ଟିସାଇଜିଂ ଆବଶ୍ୟକତା

ବିଭିନ୍ନ ମୋଲ୍ଡିଂ ପ୍ରକ୍ରିୟାଗୁଡ଼ିକର ଅନନ୍ୟ ପ୍ଲାଷ୍ଟିସାଇଜିଂ ଆବଶ୍ୟକତା ରହିଛି। ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ଉଚ୍ଚ-ଘନତା ପଲିଥିଲିନ୍ (HDPE) ଠାରୁ ପଲିପ୍ରପିଲିନ୍ (PP) ପର୍ଯ୍ୟନ୍ତ ବିଭିନ୍ନ ପ୍ରକାରର ସାମଗ୍ରୀ ପରିଚାଳନା କରିବାକୁ ପଡିବ। ସ୍ଥିର ଘନତା ସହିତ ଏକ ସମାନତା ସୃଷ୍ଟି କରିବା ପାଇଁ ଏହାକୁ ତରଳିବାକୁ ପଡିବ ଏବଂ ସମାନ ଭାବରେ ମିଶ୍ରଣ କରିବାକୁ ପଡିବ। ଏହା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ କାରଣ ଅସମାନ ତରଳିବା ଦୁର୍ବଳ ସ୍ଥାନ କିମ୍ବା ମେଘୁଆ ବୋତଲ ସୃଷ୍ଟି କରିପାରେ।

ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକ ପ୍ଲାଷ୍ଟିକକୁ ଶୀଘ୍ର ତରଳାଇବା ଏବଂ ଏହାକୁ ଏକ ଛାଞ୍ଚରେ ଇନଜେକ୍ଟ କରିବା ଉପରେ ଧ୍ୟାନ ଦିଏ। ସେମାନେ ପ୍ରାୟତଃ ଏପରି ସାମଗ୍ରୀ ସହିତ କାମ କରନ୍ତି ଯାହାକୁ ସଠିକ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ଏବଂ ଦ୍ରୁତ ପ୍ଲାଷ୍ଟିସାଇଜିଂ ଆବଶ୍ୟକ ହୁଏ। କିଛି ସାମଗ୍ରୀ, ଯେପରିକିଉଚ୍ଚ-ସାନ୍ଦ୍ରତା ରେଜିନ୍, ଇଞ୍ଜେକ୍ସନ ବ୍ଲୋ ମୋଲ୍ଡିଂରେ ପ୍ରକ୍ରିୟାକରଣ କରିବା ଚ୍ୟାଲେଞ୍ଜିଂ ହୋଇପାରେ। ସୁଗମ କାର୍ଯ୍ୟ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନ୍ ଏହି ପାର୍ଥକ୍ୟଗୁଡ଼ିକୁ ହିସାବ କରିବା ଉଚିତ।

| ଦୃଷ୍ଟିକୋଣ | ଏକ୍ସଟ୍ରୁଜନ୍ ବ୍ଲୋ ମୋଲ୍ଡିଂ (EBM) | ଇଞ୍ଜେକ୍ସନ ବ୍ଲୋ ମୋଲ୍ଡିଂ (IBM) |

|---|---|---|

| ସ୍କ୍ରାପ୍ | ୫% ରୁ ୩୦% ସ୍କ୍ରାପ୍, ପୁନଃଚକ୍ରଣ ଆବଶ୍ୟକ କରେ, ପରିବର୍ତ୍ତନଶୀଳତା ଯୋଗ କରେ। | ଉପଯୁକ୍ତ ଉପକରଣ ସହିତ ସର୍ବନିମ୍ନ ସ୍କ୍ରାପ୍; କେବଳ ଆରମ୍ଭରୁ କିମ୍ବା ରଙ୍ଗ ପରିବର୍ତ୍ତନରୁ। |

| ପ୍ଲାଷ୍ଟିକ୍ ଓରିଏଣ୍ଟେସନ୍ | ପ୍ୟାରିସନ ଉଚ୍ଚ ତାପମାତ୍ରାରେ ଉଡ଼ିଗଲା, ଅଳ୍ପ ଦିଗନିର୍ଦ୍ଦେଶ। | ଇଞ୍ଜେକ୍ସନ ସମୟରେ କିଛି ଦିଗନିର୍ଦ୍ଦେଶ, ଗୁଣଗୁଡ଼ିକୁ ଉନ୍ନତ କରେ। |

| ଟୁଲିଂ ଖର୍ଚ୍ଚ | ତଳ, ଛୋଟ ଦୌଡ଼ ପାଇଁ ଭଲ। | ଅଧିକ, କିନ୍ତୁ ବଡ଼ ଦୌଡ଼ ପାଇଁ ଦକ୍ଷ। |

| ସ୍ପଷ୍ଟତା | ସମ୍ଭାବ୍ୟ ଡାଇ ଲାଇନ୍ କିମ୍ବା ତ୍ରୁଟି। | ଉତ୍ତମ ନିୟନ୍ତ୍ରଣ ହେତୁ ପାତ୍ରଗୁଡ଼ିକୁ ସଫା କରନ୍ତୁ। |

| ତଳ ପିଞ୍ଚ-ଅଫ୍ ସ୍କାର | ବର୍ତ୍ତମାନ, ଦୃଶ୍ୟକୁ ପ୍ରଭାବିତ କରିପାରେ। | କିଛି ନୁହେଁ, ଭଲ ଦୃଶ୍ୟ ଏବଂ ଶକ୍ତି। |

| ତଳ ପୁସ୍-ଅଫ୍ | ପିଞ୍ଚ-ଅଫ୍ ଯୋଗୁଁ କଠିନ। | ପ୍ରତ୍ୟାହାରଯୋଗ୍ୟ ପ୍ଲଗ୍ ସହିତ ସହଜ। |

ଟିପ୍: ମେଳ ଖାଉଥିବାସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନ୍ସାମଗ୍ରୀ ଏବଂ ପ୍ରକ୍ରିୟାରେ ପରିବର୍ତ୍ତନ ସ୍କ୍ରାପ୍ ହ୍ରାସ କରିବାରେ, ସ୍ପଷ୍ଟତା ଉନ୍ନତ କରିବାରେ ଏବଂ ଅଧିକ ଶକ୍ତିଶାଳୀ ବୋତଲ ତିଆରି କରିବାରେ ସାହାଯ୍ୟ କରେ।

ପିନ୍ଧା ପ୍ରତିରୋଧ ଏବଂ ସାମଗ୍ରୀ ସୁସଙ୍ଗତତା

ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ଏବଂ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ଉଭୟ ପାଇଁ ପରିଧାନ ପ୍ରତିରୋଧ ଏକ ବଡ଼ ଚିନ୍ତାର ବିଷୟ। ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲ ଗତିଶୀଳ ପ୍ଲାଷ୍ଟିକରୁ ନିରନ୍ତର ଘର୍ଷଣ ଏବଂ ଚାପର ସମ୍ମୁଖୀନ ହୁଏ। ପ୍ଲାଷ୍ଟିକରେ ଥିବା ଫିଲର ଏବଂ ଆଡିଟିଭ୍ ପରିଧାନକୁ ଆହୁରି ଖରାପ କରିପାରେ। ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂପେଚ୍ ବ୍ୟାରେଲ୍ପ୍ରାୟତଃ ଘଷା ଏବଂ କ୍ଷୟ ମୁକାବିଲା କରିବା ପାଇଁ ଉଚ୍ଚମାନର ନାଇଟ୍ରାଇଡେଡ୍ ଇସ୍ପାତ, ବାଇମେଟାଲିକ୍ ମିଶ୍ରଧାତୁ କିମ୍ବା ଟଙ୍ଗଷ୍ଟନ୍ କାର୍ବାଇଡ୍ ଭଳି ସ୍ୱତନ୍ତ୍ର ଆବରଣ ବ୍ୟବହାର କରାଯାଏ। ଏହି ସାମଗ୍ରୀଗୁଡ଼ିକ ଘଷା କିମ୍ବା କ୍ଷୟ ପଲିମର ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ମଧ୍ୟ ସ୍କ୍ରୁକୁ ଅଧିକ ସମୟ ପର୍ଯ୍ୟନ୍ତ ରହିବାରେ ସାହାଯ୍ୟ କରେ।

ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ବ୍ୟାରେଲଗୁଡ଼ିକ କଠିନ କାମ ପାଇଁ ନାଇଟ୍ରାଲୟ ନାଇଟ୍ରାଇଡ୍, D2 ଟୁଲ୍ ଷ୍ଟିଲ୍, CPM 10V, କିମ୍ବା କାର୍ବାଇଡ୍ ପରି ସାମଗ୍ରୀ ବ୍ୟବହାର କରିପାରେ। ପ୍ରତ୍ୟେକ ସାମଗ୍ରୀ ଘଷିବା ଏବଂ କ୍ଷୟ ବିରୁଦ୍ଧରେ ବିଭିନ୍ନ ସ୍ତରର ସୁରକ୍ଷା ପ୍ରଦାନ କରେ। ଉଦାହରଣ ସ୍ୱରୂପ, CPM 10V ଗ୍ଲାସ୍-ଭରିଥିବା କିମ୍ବା ଅଗ୍ନି-ପ୍ରତିରୋଧକ ପ୍ଲାଷ୍ଟିକ୍ ସହିତ ଭଲ କାମ କରେ, ଯେତେବେଳେ କାର୍ବାଇଡ୍ ବ୍ୟାରେଲଗୁଡ଼ିକ ଅତ୍ୟନ୍ତ ଘଷିବା ସାମଗ୍ରୀ ପାଇଁ ସର୍ବୋତ୍ତମ। ତାପଜ ବିସ୍ତାର ଏବଂ ବାନ୍ଧନ ସମସ୍ୟାକୁ ଏଡାଇବା ପାଇଁ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲ୍ ସାମଗ୍ରୀକୁ ମେଳ କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ।

- ସାଧାରଣ ପିନ୍ଧା ସମସ୍ୟା ମଧ୍ୟରେ ୱେଜିଂ, ଆବ୍ରାସିଭ୍ ପିନ୍ଧା ଏବଂ ମିସଲାଇନମେଣ୍ଟ ପିନ୍ଧା ଅନ୍ତର୍ଭୁକ୍ତ।

- ସଠିକ୍ ସାମଗ୍ରୀ ଏବଂ ଆବରଣ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ସ୍କ୍ରୁ ବ୍ୟାରେଲର ଜୀବନ ବୃଦ୍ଧି ପାଇଥାଏ।

- ପିନ୍ଧା ଶୈଳୀର ନିୟମିତ ଯାଞ୍ଚ ଦ୍ଵାରା ସମସ୍ୟାଗୁଡ଼ିକୁ ପ୍ରାରମ୍ଭିକ ଭାବରେ ଚିହ୍ନଟ କରିବାରେ ଏବଂ ଡିଜାଇନ୍ ଉନ୍ନତି ପାଇଁ ମାର୍ଗଦର୍ଶନ କରାଯାଇପାରିବ।

ମନେରଖନ୍ତୁ: ଏକ ଭଲ ଭାବରେ ବାଛିଥିବା ସ୍କ୍ରୁ ବ୍ୟାରେଲ ସାମଗ୍ରୀ ମେସିନକୁ ସୁଗମ ଭାବରେ ଚଳାଇଥାଏ ଏବଂ ମରାମତି ପାଇଁ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିଥାଏ।

ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ

ପ୍ୟାରିସନ ଗୁଣବତ୍ତା ପାଇଁ ଡିଜାଇନ୍ ଅନୁକୂଳନ

ପ୍ୟାରିସନ୍ ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା ପାଇଁ ନିର୍ମାତାମାନେ ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ଅନେକ ବୈଶିଷ୍ଟ୍ୟ ସହିତ ଡିଜାଇନ୍ କରନ୍ତି। ଏହି ଅନୁକୂଳନଗୁଡ଼ିକ ସମାନ କାନ୍ଥ ଏବଂ ମସୃଣ ପୃଷ୍ଠ ସହିତ ବୋତଲ ତିଆରି କରିବାରେ ସାହାଯ୍ୟ କରେ। ଏଠାରେ କିଛି ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଡିଜାଇନ୍ ପସନ୍ଦ ଦିଆଯାଇଛି:

- ପ୍ଲାଷ୍ଟିକ୍ କିପରି ତରଳିଯାଏ ଏବଂ ପ୍ରବାହିତ ହୁଏ ତାହାର ସଠିକ୍ ନିୟନ୍ତ୍ରଣ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ପ୍ରଦାନ କରେ। ଏହି ନିୟନ୍ତ୍ରଣ ପ୍ୟାରିସନର କାନ୍ଥ ଘନତାକୁ ସମାନ ରଖିବାରେ ସାହାଯ୍ୟ କରେ, ଯାହା ଭଲ ଦେଖାଯାଉଥିବା ବୋତଲଗୁଡ଼ିକୁ ନେଇଥାଏ।

- ଇଞ୍ଜିନିୟରମାନେ ନାଇଟ୍ରାଇଡେଡ୍ ଷ୍ଟିଲ୍, ବାଇମେଟାଲିକ୍ ମିଶ୍ରଧାତୁ ଏବଂ ଟଙ୍ଗଷ୍ଟନ୍ କାର୍ବାଇଡ୍ ଆବରଣ ଭଳି ଉଚ୍ଚ-ଗ୍ରେଡ୍ ସାମଗ୍ରୀ ବ୍ୟବହାର କରନ୍ତି। ଏହି ସାମଗ୍ରୀଗୁଡ଼ିକ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍କୁ ଅଧିକ ସ୍ଥାୟୀ ଏବଂ ପିନ୍ଧିବା ପ୍ରତିରୋଧୀ କରିଥାଏ, ତେଣୁ ଏହା ସମୟ ସହିତ ଭଲ ଭାବରେ କାମ କରିଚାଲିଥାଏ।

- କଷ୍ଟମାଇଜେସନ୍ ସାଧାରଣ। ନିର୍ମାତାମାନେ ସ୍କ୍ରୁର ବ୍ୟାସ, ଲମ୍ବ-ବ୍ୟାସ ଅନୁପାତ (L/D), ଉଡ଼ାଣ ଆକୃତି ଏବଂ ପୃଷ୍ଠ ଆବରଣ ପରିବର୍ତ୍ତନ କରିପାରିବେ। ଏହି ବିକଳ୍ପଗୁଡ଼ିକ ସେମାନଙ୍କୁ ବିଭିନ୍ନ ପ୍ଲାଷ୍ଟିକ୍ ଏବଂ ଉତ୍ପାଦନ ଆବଶ୍ୟକତା ସହିତ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ମେଳ କରିବାକୁ ଦେଇଥାଏ।

- ଏହି ଡିଜାଇନ୍ ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପ୍ରକ୍ରିୟାକରଣ କାରକଗୁଡ଼ିକୁ ଅପ୍ଟିମାଇଜ୍ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଉଦାହରଣ ସ୍ୱରୂପ, ଏଗୁଡ଼ିକ ସାଇକେଲ ସମୟକୁ କମ କରିପାରେ, ଶୀତଳତାକୁ ଉନ୍ନତ କରିପାରେ ଏବଂ ବୋତଲ ଆକାରକୁ ଅଧିକ ସଠିକ୍ କରିପାରେ।

ଏକ ଭଲ ଭାବରେ ଡିଜାଇନ୍ କରାଯାଇଥିବାବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲକମ୍ପାନୀଗୁଡ଼ିକୁ ଚୂଡ଼ାନ୍ତ ଉତ୍ପାଦ ଉପରେ ଅଧିକ ନିୟନ୍ତ୍ରଣ ପ୍ରଦାନ କରେ, ଯାହା ଫଳରେ ଭଲ ଦେଖାଯାଉଥିବା ଏବଂ ଭଲ କାର୍ଯ୍ୟକ୍ଷମ କରୁଥିବା ବୋତଲ ଉତ୍ପାଦନ କରିବା ସହଜ ହୋଇଥାଏ।

ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ଏବଂ ସମାନତା

ବ୍ଲୋ ମୋଲ୍ଡିଂରେ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ଏକ ବଡ଼ ଭୂମିକା ଗ୍ରହଣ କରେ। ପ୍ଲାଷ୍ଟିକ୍ ସମାନ ଭାବରେ ତରଳିବା ଏବଂ ସୁଗମ ଭାବରେ ପ୍ରବାହିତ ହେବା ନିଶ୍ଚିତ କରିବା ପାଇଁ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ସଠିକ୍ ତାପମାତ୍ରାରେ ରଖିବା ଆବଶ୍ୟକ। ଯଦି ତାପମାତ୍ରା ଅତ୍ୟଧିକ କିମ୍ବା ଅତ୍ୟଧିକ କମ୍ ହୁଏ, ତେବେ ପ୍ଲାଷ୍ଟିକ୍ ଏକ ଭଲ ପରିସର ଗଠନ କରିନପାରେ।

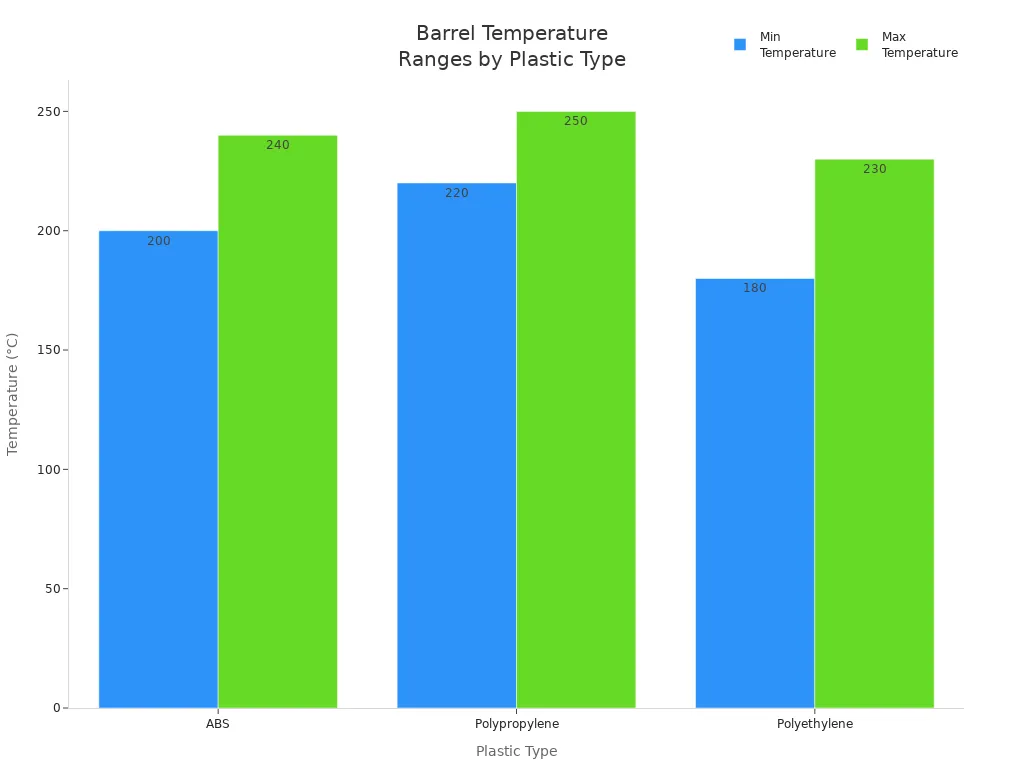

| ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକାର | ସାଧାରଣ ବ୍ୟାରେଲ ତାପମାତ୍ରା ପରିସର (°C) |

|---|---|

| ଏବିଏସ୍ | ୨୦୦ – ୨୪୦ |

| ପଲିପ୍ରପିଲିନ୍ | ୨୨୦ – ୨୫୦ |

| ପଲିଥିନ୍ | ୧୮୦ – ୨୩୦ |

ଏହି ତାପମାତ୍ରାକୁ ପରିଚାଳନା କରିବା ପାଇଁ ଅପରେଟରମାନେ ହିଟର ବ୍ୟାଣ୍ଡ ଏବଂ ସେନ୍ସର ବ୍ୟବହାର କରନ୍ତି। ପ୍ଲାଷ୍ଟିକ୍ କେତେ ଭଲ ଭାବରେ ଗରମ ହୁଏ ଏବଂ ମିଶ୍ରିତ ହୁଏ ତାହା ମଧ୍ୟ ସ୍କ୍ରୁ ଡିଜାଇନ୍ ପ୍ରଭାବିତ କରେ। ସ୍କ୍ରୁର ଟ୍ରାଞ୍ଜିସନ୍ ଜୋନରେ ଗରମ ସ୍ଥାନ ଦେଖାଯାଇପାରେ, ଯାହା ଫଳରେ ତାପମାତ୍ରା ବୃଦ୍ଧି ପାଇପାରେ। ଏହାକୁ ସମାଧାନ କରିବା ପାଇଁ, ନିର୍ମାତାମାନେ ସ୍କ୍ରୁ ଗତିକୁ ଆଡଜଷ୍ଟ କରିପାରିବେ, କୁଲିଂ ଫ୍ୟାନ୍ ଯୋଡ଼ିପାରିବେ କିମ୍ବା ହିଟର ବ୍ୟାଣ୍ଡଗୁଡ଼ିକୁ ଇନସୁଲେଟ୍ କରିପାରିବେ। ଏହି ପଦକ୍ଷେପଗୁଡ଼ିକ ତରଳିବା ତାପମାତ୍ରାକୁ ସ୍ଥିର ରଖିବାରେ ସାହାଯ୍ୟ କରେ, ଯାହା ସ୍ଥିର ଗୁଣବତ୍ତା ସହିତ ବୋତଲ ତିଆରି କରିବା ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ।

ଏକ ଭଲ ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନ୍ଏହା ଏକରୂପତାକୁ ମଧ୍ୟ ଉନ୍ନତ କରିଥାଏ। ଗ୍ରୁଭଡ୍ ଫିଡ୍ ସ୍କ୍ରୁ ଏବଂ ଗଭୀର ଫ୍ଲାଇଟ୍ ଭଳି ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ପ୍ଲାଷ୍ଟିକ୍ ତରଳିବାକୁ ଏବଂ ଭଲ ଭାବରେ ମିଶ୍ରଣ କରିବାରେ ସାହାଯ୍ୟ କରେ। ସ୍କ୍ରୁର ଶେଷ ପାଖରେ ଥିବା ବାଧା ମିଶ୍ରଣ ବିଭାଗଗୁଡ଼ିକ ପଲିମରକୁ ସମାନ ଭାବରେ ମିଶ୍ରଣ କରେ। ଏହି ସମାନ ତରଳାଇବା ସ୍ଥିର ପ୍ୟାରିସନ୍ ଗଠନ ଏବଂ କମ ତ୍ରୁଟି ଆଡ଼କୁ ନେଇଥାଏ।

ଯେତେବେଳେ ତାପମାତ୍ରା ସ୍ଥିର ରହେ ଏବଂ ତରଳିବା ସମାନ ହୁଏ, ପ୍ରକ୍ରିୟାଟି ସୁଗମ ହୁଏ ଏବଂ ବୋତଲଗୁଡ଼ିକ ଅଧିକ ଶକ୍ତିଶାଳୀ ଏବଂ ସ୍ପଷ୍ଟ ହୋଇ ବାହାରକୁ ଆସେ।

ବୋତଲର ସ୍ପଷ୍ଟତା ଏବଂ ଶକ୍ତି ଉପରେ ପ୍ରଭାବ

ସ୍କ୍ରୁ ବ୍ୟାରେଲର ଡିଜାଇନ୍ ସିଧା ପ୍ରଭାବ ପକାଇଥାଏ ଯେ ସମାପ୍ତ ବୋତଲଗୁଡ଼ିକ କେତେ ସ୍ପଷ୍ଟ ଏବଂ ମଜବୁତ। ଏକ ଲମ୍ବା ସ୍କ୍ରୁ ଯାହାର ଉଚ୍ଚତାଲମ୍ବ-ବ୍ୟାସ ଅନୁପାତ (ପ୍ରାୟତଃ 24:1 ଏବଂ 30:1 ମଧ୍ୟରେ)ପ୍ଲାଷ୍ଟିକକୁ ତରଳିବା ଏବଂ ମିଶ୍ରଣ ପାଇଁ ଅଧିକ ସମୟ ଦିଏ। ଏକ ଉଚ୍ଚ ସଙ୍କୋଚନ ଅନୁପାତ, ସାଧାରଣତଃ ପ୍ରାୟ 3.5:1, ଏକ ମସୃଣ, ବବଲ୍-ମୁକ୍ତ ତରଳିବା ସୃଷ୍ଟି କରିବାରେ ସାହାଯ୍ୟ କରେ। ଏହି ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ପ୍ଲାଷ୍ଟିକର ପ୍ରବାହ ଏବଂ ପ୍ୟାରିସନର ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା ପାଇଁ ଏକାଠି କାମ କରେ।

ସ୍କ୍ରୁ ବ୍ୟାରେଲ ପ୍ରଯୁକ୍ତିବିଦ୍ୟାରେ ଉନ୍ନତି ଶକ୍ତି ହରାଇ ହାଲୁକା ବୋତଲ ଉତ୍ପାଦନ କରିବା ସହଜ କରିଛି। ଉନ୍ନତ ସାମଗ୍ରୀ ପ୍ରବାହ ଅବରୋଧକୁ ହ୍ରାସ କରେ ଏବଂ ଉତ୍ପାଦନକୁ ଚାଲୁ ରଖେ। ଉନ୍ନତ ତାପ ସ୍ଥାନାନ୍ତର ସର୍ବୋତ୍ତମ ପ୍ରକ୍ରିୟାକରଣ ତାପମାତ୍ରା ବଜାୟ ରଖିବାରେ ସାହାଯ୍ୟ କରେ, ଯାହା ଉତ୍ତମ ତରଳିବା ଗୁଣବତ୍ତା ଏବଂ ଅଧିକ ସ୍ଥିର ବୋତଲକୁ ନେଇଥାଏ। ତାପ-ଚିକିତ୍ସା କରାଯାଇଥିବା ଆଲୟ ଷ୍ଟିଲ୍ ଭଳି ସ୍ଥାୟୀ ସାମଗ୍ରୀର ଅର୍ଥ କମ୍ ମରାମତି ଏବଂ କମ୍ ଡାଉନଟାଇମ୍।

ନିର୍ମାତାମାନେ ବିଭିନ୍ନ ଉତ୍ପାଦନ ଆବଶ୍ୟକତା ପୂରଣ କରିବା ପାଇଁ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ମଧ୍ୟ କଷ୍ଟମାଇଜ୍ କରିପାରିବେ। କେତେକ ଲୋକ ପ୍ରକୃତ ସମୟରେ ତରଳିଥିବା ଚାପ ଏବଂ ତାପମାତ୍ରା ନିରୀକ୍ଷଣ କରିବା ପାଇଁ ସମନ୍ୱିତ ସେନ୍ସର ବ୍ୟବହାର କରନ୍ତି। ଏହା ଶୀଘ୍ର ସମାୟୋଜନ ପାଇଁ ଅନୁମତି ଦିଏ ଏବଂ ଉତ୍ପାଦକୁ ପ୍ରଭାବିତ କରିବା ପୂର୍ବରୁ ସମସ୍ୟାଗୁଡ଼ିକୁ ରୋକିବାରେ ସାହାଯ୍ୟ କରେ।

- ଗ୍ରୁଭ୍ଡ ଫିଡ୍ ସ୍କ୍ରୁ ଏବଂ ଗଭୀର ଫ୍ଲାଇଟ୍ ରେଜିନ୍ ତରଳିବା ଏବଂ ମିଶ୍ରଣକୁ ଉନ୍ନତ କରେ।, ଯାହା ସ୍ୱଚ୍ଛ ବୋତଲ ତିଆରି ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ।

- ବାଧା ମିଶ୍ରଣ ବିଭାଗଗୁଡ଼ିକ ପଲିମର ସମାନ ଭାବରେ ମିଶ୍ରିତ ହେବା ନିଶ୍ଚିତ କରନ୍ତି, ଧାର ଏବଂ ଦୁର୍ବଳ ସ୍ଥାନଗୁଡ଼ିକୁ ହ୍ରାସ କରନ୍ତି।

- ଉଚ୍ଚ ସଙ୍କୋଚନ ଅନୁପାତ ବୋତଲ କାନ୍ଥକୁ ମଜବୁତ ରଖିବା ସହିତ ପତଳା, ହାଲୁକା କରିଥାଏ।

ଏହି ଡିଜାଇନ୍ ଉନ୍ନତି ସହିତ, କମ୍ପାନୀଗୁଡ଼ିକ ଆଜିର ପ୍ୟାକେଜିଂ ଶିଳ୍ପର ଚାହିଦା ପୂରଣ କରି କେବଳ ହାଲୁକା ନୁହେଁ ବରଂ ସ୍ପଷ୍ଟ ଏବଂ କଠିନ ବୋତଲ ତିଆରି କରିପାରିବେ।

ତୁଳନା ସାରଣୀ: ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ବନାମ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ

ପାଖାପାଖି ବୈଶିଷ୍ଟ୍ୟ ସାରାଂଶ

ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ତୁଳନା କରିବା ସମୟରେ ଏବଂଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ, ଅନେକ ପାର୍ଥକ୍ୟ ସ୍ପଷ୍ଟ ଭାବରେ ଦେଖାଯାଏ। ନିମ୍ନରେ ଥିବା ସାରଣୀଟି ସବୁଠାରୁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକୁ ପାଖରେ ରଖି ହାଇଲାଇଟ୍ କରେ:

| ବୈଶିଷ୍ଟ୍ୟ | ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ | ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ |

|---|---|---|

| ପ୍ଲାଷ୍ଟିକ୍ ତରଳାଇବା ପଦ୍ଧତି | ପ୍ଲାଷ୍ଟିକକୁ ତରଳି ବାହାର କରି ଏକ ଫମ୍ପା ପ୍ୟାରିସନ୍ ଗଠନ କରେ | ପ୍ଲାଷ୍ଟିକକୁ ତରଳି ଏକ ପ୍ରିଫର୍ମ ଛାଞ୍ଚରେ ପ୍ରବେଶ କରାଏ |

| ଉତ୍ପାଦର ପରିମାଣ | ବୋତଲ ଏବଂ ପାତ୍ର ଭଳି 2D ଫମ୍ପା ଉତ୍ପାଦ ତିଆରି କରେ | ଉଚ୍ଚ ସଠିକତା ସହିତ 3D ଫମ୍ପା ଅଂଶ ଉତ୍ପାଦନ କରେ |

| ବ୍ୟବହୃତ ସାମଗ୍ରୀ | HDPE, PP, PET | ଆକ୍ରିଲିକ୍, ପଲିକାର୍ବୋନେଟ୍, POM, PE |

| ଛାଞ୍ଚ ଡିଜାଇନ୍ ଏବଂ ସଠିକତା | ନମନୀୟ ଡିଜାଇନ୍, କମ୍ ସ୍ପଷ୍ଟତା | ଉଚ୍ଚ ସଠିକତା, ସଠିକ ରେଜିନ୍ ପ୍ରବାହ |

| ସ୍କ୍ରାପ୍ ଜେନେରେସନ୍ | ଟ୍ରିମିଂ ଆବଶ୍ୟକ କରୁଥିବା ଫ୍ଲାସ୍ ସୃଷ୍ଟି କରେ | ସ୍କ୍ରାପ୍-ମୁକ୍ତ, କୌଣସି ଟ୍ରିମିଂ ଆବଶ୍ୟକ ନାହିଁ |

| ଟୁଲିଂ ଖର୍ଚ୍ଚ | ନିମ୍ନ, ନମନୀୟ ଟୁଲିଂ | ଉଚ୍ଚ, କମ୍ ନମନୀୟ |

| ଉତ୍ପାଦନ ଗତି | ଧୀର, ଅପରେଟର ଦକ୍ଷତା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ | ଦ୍ରୁତ, ଉଚ୍ଚ ଭଲ୍ୟୁମ୍ ପାଇଁ ଉପଯୁକ୍ତ |

| ଉତ୍ପାଦ ପ୍ରକାରଗୁଡ଼ିକ | ବଡ଼ ପାତ୍ର, ଜଟିଳ ଆକୃତି, ହ୍ୟାଣ୍ଡେଲ | କଡ଼ା ସହନଶୀଳତା ସହିତ ଛୋଟ, ସଠିକ ଅଂଶ |

| ଓଜନ ଏବଂ ସାମଗ୍ରୀ ନିୟନ୍ତ୍ରଣ | କମ୍ ସଠିକ୍, କାନ୍ଥର ଘନତା କ୍ରମାନୁସାରେ ଆକଳନ କରିବା କଷ୍ଟକର | ସଠିକ୍ ଓଜନ ଏବଂ ସମାନ ସାମଗ୍ରୀ ବଣ୍ଟନ |

| କଣ୍ଟେନର ଆକାର ପରିସର | ୧ ଆଉନ୍ସରୁ କମ୍। ୫୫ ଗ୍ୟାଲନ ପର୍ଯ୍ୟନ୍ତ | 5 ଆଉନ୍ସ କିମ୍ବା ତା’ଠାରୁ କମ୍ ପାଇଁ ସର୍ବୋତ୍ତମ, 16 ଆଉନ୍ସରୁ ଅଧିକ ମିତବ୍ୟୟୀ ନୁହେଁ। |

| ଛାଞ୍ଚ ଆବଶ୍ୟକତା | ଏକକ ଛାଞ୍ଚ ପ୍ରକାର | ଇଞ୍ଜେକ୍ସନ ଏବଂ ବ୍ଲୋ ମୋଲ୍ଡ ଆବଶ୍ୟକ |

ଟିପ୍:ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଉଭୟ ପ୍ରକାରର ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକୁ ସୁଗମ ଭାବରେ ଚାଲିଥାଏ। ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ପାଇଁ, ଅପରେଟରମାନେ ଅବଶିଷ୍ଟାଂଶ ଜମା ହେବା ରୋକିବା ପାଇଁ ପ୍ରାୟତଃ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲକୁ ସଫା କରନ୍ତି। ସେମାନେ ତାପମାତ୍ରା ମଧ୍ୟ ନିରୀକ୍ଷଣ କରନ୍ତି ଏବଂ ଗତିଶୀଳ ଅଂଶଗୁଡ଼ିକୁ ଲୁବ୍ରିକେଟ କରନ୍ତି। ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂରେ, ଦଳଗୁଡ଼ିକ ପ୍ରତିବର୍ଷ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲକୁ ଯାଞ୍ଚ କରନ୍ତି, ପ୍ରକ୍ରିୟା ପରିବର୍ତ୍ତନଶୀଳ ଯାଞ୍ଚ କରନ୍ତି ଏବଂ ହାଇଡ୍ରୋଲିକ୍ ତେଲ ଏବଂ ହିଟର ବ୍ୟାଣ୍ଡଗୁଡ଼ିକୁ ବଜାୟ ରଖନ୍ତି। ଏହି ପଦକ୍ଷେପଗୁଡ଼ିକ ସ୍ଥିର ଉତ୍ପାଦ ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରିବାରେ ଏବଂ ଉପକରଣ ଜୀବନ ବୃଦ୍ଧି କରିବାରେ ସାହାଯ୍ୟ କରନ୍ତି।

ନିର୍ମାତାମାନେ ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ଏବଂ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ପାଇଁ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନରେ ସ୍ପଷ୍ଟ ପାର୍ଥକ୍ୟ ଦେଖନ୍ତି। ବୋତଲ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ପ୍ୟାରିସନ୍ ଗୁଣବତ୍ତା ବୃଦ୍ଧି କରିବା ପାଇଁ ଲମ୍ବା ଜ୍ୟାମିତି ଏବଂ ସଠିକ୍ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ବ୍ୟବହାର କରେ। ସ୍କ୍ରୁ ଆକୃତି, ସାମଗ୍ରୀ ଚୟନ ଏବଂ ବାସ୍ତବ-ସମୟ ମନିଟରିଂ ଭଳି ପ୍ରମୁଖ କାରଣଗୁଡ଼ିକ ଦକ୍ଷତା ଏବଂ ଉତ୍ପାଦ ସ୍ଥିରତାକୁ ଉନ୍ନତ କରିବାରେ ସାହାଯ୍ୟ କରନ୍ତି।

- ସ୍କ୍ରୁ ଜ୍ୟାମିତି ଆକୃତି ତରଳିବା ଏବଂ ମିଶ୍ରଣ, ଅପଚୟ ହ୍ରାସ କରିବା ଏବଂ ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା।

- ସାବଧାନତାର ସହିତ ସାମଗ୍ରୀ ଚୟନ ଘଷିବା ଏବଂ ଅତ୍ୟଧିକ ଗରମକୁ ରୋକିଥାଏ।, ବିଶେଷକରି ଘଷି ହେଉଥିବା ପ୍ଲାଷ୍ଟିକ ସହିତ।

| ଚ୍ୟାଲେଞ୍ଜ | ଉତ୍ପାଦନ ଉପରେ ପ୍ରଭାବ |

|---|---|

| ସାମଗ୍ରୀ ଚୟନ | କ୍ଷୟକୁ ରୋକେ ଏବଂ ଆୟୁଷ ବୃଦ୍ଧି କରେ |

| ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ | ଉତ୍ପାଦର ସ୍ପଷ୍ଟତା ଏବଂ ଶକ୍ତି ବଜାୟ ରଖେ। |

| କାର୍ଯ୍ୟକ୍ଷମ ଅଭ୍ୟାସଗୁଡ଼ିକ | ଡାଉନଟାଇମ୍ ଏବଂ ତ୍ରୁଟି ହ୍ରାସ କରେ |

ସଠିକ୍ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଡିଜାଇନ୍ ବାଛିବା ଦ୍ଵାରା ଭଲ ବୋତଲ, କମ୍ ଅପଚୟ ଏବଂ ସୁଗମ ଉତ୍ପାଦନ ହୋଇଥାଏ।

ସାଧାରଣ ପ୍ରଶ୍ନ

ଏକ ବ୍ଲୋ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲଠାରୁ କେଉଁଥିରେ ଭିନ୍ନ କରିଥାଏ?

ଏକ ବ୍ଲୋ ମୋଲ୍ଡିଂପେଚ୍ ବ୍ୟାରେଲ୍ଏହା ଲମ୍ବା ଏବଂ ଅଧିକ ସଙ୍କୋଚନ ଅନୁପାତ ବ୍ୟବହାର କରେ। ଏହି ଡିଜାଇନ୍ ଦୃଢ଼, ସ୍ୱଚ୍ଛ ବୋତଲ ପାଇଁ ସମାନ ପାରିସନ୍ ସୃଷ୍ଟି କରିବାରେ ସାହାଯ୍ୟ କରେ।

ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନ୍ ବୋତଲର ଗୁଣବତ୍ତା ଉପରେ କିପରି ପ୍ରଭାବ ପକାଏ?

ସ୍କ୍ରୁ ବ୍ୟାରେଲ ତରଳିବା ଏବଂ ମିଶ୍ରଣକୁ ନିୟନ୍ତ୍ରଣ କରେ। ଭଲ ଡିଜାଇନ୍ କାନ୍ଥର ଘନତା, ଉତ୍ତମ ସ୍ପଷ୍ଟତା ଏବଂ ମଜବୁତ ବୋତଲଗୁଡ଼ିକୁ ସମାନ କରିଥାଏ।

ନିର୍ମାତାମାନେ ଉଭୟ ପ୍ରକ୍ରିୟା ପାଇଁ ସମାନ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ବ୍ୟବହାର କରିପାରିବେ କି?

ନା, ପ୍ରତ୍ୟେକ ପ୍ରକ୍ରିୟା ପାଇଁ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଆବଶ୍ୟକ। ସଠିକ୍ ଡିଜାଇନ୍ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ସୁଗମ କାର୍ଯ୍ୟ ଏବଂ ଉଚ୍ଚ-ଗୁଣବତ୍ତା ଉତ୍ପାଦ ସୁନିଶ୍ଚିତ ହୁଏ।

ପୋଷ୍ଟ ସମୟ: ଜୁଲାଇ-୨୫-୨୦୨୫