ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ତରଳିବାର ଗୁଣବତ୍ତା ଏବଂ ଉତ୍ପାଦନ ଗତିକୁ ଗଠନ କରିବାରେ ଏକ ବଡ଼ ଭୂମିକା ଗ୍ରହଣ କରେ। ଇଞ୍ଜିନିୟରମାନେ ଧ୍ୟାନ ଦିଅନ୍ତିଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ବ୍ୟାରେଲକାର୍ଯ୍ୟଦକ୍ଷତା ବୃଦ୍ଧି କରିବା ପାଇଁ ଡିଜାଇନ୍। ସେମାନେ ବିଭିନ୍ନ ସାମଗ୍ରୀ ବ୍ୟବହାର କରନ୍ତିସିଙ୍ଗଲ ସ୍କ୍ରୁ ପ୍ଲାଷ୍ଟିକ୍ ଏକ୍ସଟ୍ରୁଡର୍ ମେସିନ୍ଏବଂସିଙ୍ଗଲ୍ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଜନ୍ ମେସିନ୍। ପ୍ରତ୍ୟେକ ପସନ୍ଦ ମେସିନଗୁଡ଼ିକୁ ପ୍ଲାଷ୍ଟିକ୍ ଭଲ ଭାବରେ ପ୍ରକ୍ରିୟାକରଣ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଗଠନ ଏବଂ କାର୍ଯ୍ୟଦକ୍ଷତା

ବ୍ୟାରେଲ ପ୍ରକାର: ବାଇମେଟାଲିକ୍ ବନାମ ଇଣ୍ଟିଗ୍ରାଲ୍

ସଠିକ୍ ବ୍ୟାରେଲ୍ ପ୍ରକାର ବାଛିବା ଦ୍ୱାରା କିପରି ଏକ ବଡ଼ ପରିବର୍ତ୍ତନ ଆସିପାରେପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍କାର୍ଯ୍ୟ କରେ। ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ ଭିତରେ ଏକ କଠିନ ମିଶ୍ରଧାତୁ ଆସ୍ତରଣ ସହିତ ଏକ ଦୃଢ଼ ଇସ୍ପାତ ଆଧାର ବ୍ୟବହାର କରେ। ଏହି ଡିଜାଇନ୍ ମୂଲ୍ୟବାନ ସାମଗ୍ରୀ ସଂରକ୍ଷଣ କରେ ଏବଂ ନିର୍ମାତାମାନଙ୍କୁ କେବଳ ଜୀର୍ଣ୍ଣ ଆସ୍ତରଣକୁ ବଦଳାଇବାକୁ ଦିଏ, ଯାହା ରକ୍ଷଣାବେକ୍ଷଣକୁ ସହଜ ଏବଂ ଅଧିକ ଖର୍ଚ୍ଚ-କାର୍ୟ୍ୟକାରୀ କରିଥାଏ। ଆସ୍ତରଣ ଏବଂ ବ୍ୟାରେଲ୍ ମଧ୍ୟରେ ଫିଟ୍ ସଠିକ୍ ହେବା ଆବଶ୍ୟକ ଯାହା ଦ୍ୱାରା ତାପ ସୁଗମ ଭାବରେ ପ୍ରବାହିତ ହୋଇପାରିବ ଏବଂ ଗତିକୁ ରୋକିପାରିବ। ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ ଘଷିବା କିମ୍ବା ପ୍ରବଳିତ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ଭଲ କାମ କରେ କାରଣ ସେମାନେ ଘଷିବା ପ୍ରତିରୋଧ କରନ୍ତି ଏବଂ ଅଧିକ ସମୟ ପର୍ଯ୍ୟନ୍ତ ସ୍ଥାୟୀ ରୁହନ୍ତି।

ଇଣ୍ଟିଗ୍ରାଲ୍ ବ୍ୟାରେଲ୍ଗୁଡ଼ିକ ଗୋଟିଏ ଖଣ୍ଡ ଭାବରେ ତିଆରି କରାଯାଏ। ଏହା ସେମାନଙ୍କୁ ଉଚ୍ଚ ସଠିକତା ଏବଂ ବ୍ୟାରେଲ୍ ସହିତ ସମାନ ତାପ ବଣ୍ଟନ ପ୍ରଦାନ କରେ। ଏଗୁଡ଼ିକ ଗରମ ଏବଂ ଶୀତଳୀକରଣ ପ୍ରଣାଳୀ ସ୍ଥାପନ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ସହଜ କରିଥାଏ। ତଥାପି, ଗୁଣବତ୍ତା ଉଚ୍ଚ ରଖିବା ପାଇଁ ଏଗୁଡ଼ିକୁ କଠୋର ଉତ୍ପାଦନ ନିୟନ୍ତ୍ରଣ ଆବଶ୍ୟକ। ଦୁଇଟି ତୁଳନା କରିବା ସମୟରେ, ଇଣ୍ଟିଗ୍ରାଲ୍ ବ୍ୟାରେଲ୍ଗୁଡ଼ିକ ସରଳ ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ସମାନ ଗରମ ପ୍ରଦାନ କରେ, ଯେତେବେଳେ ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ଗୁଡ଼ିକ ଉତ୍ତମ ପରିଧାନ ପ୍ରତିରୋଧ ଏବଂ ସହଜ ଅଂଶ ପ୍ରତିସ୍ଥାପନ ପ୍ରଦାନ କରେ।

| କାର୍ଯ୍ୟଦକ୍ଷତା ଦୃଷ୍ଟିକୋଣ | ଇଣ୍ଟିଗ୍ରାଲ୍ ବ୍ୟାରେଲ୍ | ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ |

|---|---|---|

| ନିର୍ମାଣ | ଏକକ-ଖଣ୍ଡ, ଉଚ୍ଚ ଉତ୍ପାଦନ ସଠିକତା | ବଦଳଯୋଗ୍ୟ ଆଲୟ ଷ୍ଟିଲ୍ ବୁଶିଂ ସହିତ ବେସ୍ ବ୍ୟାରେଲ୍ |

| ତାପ ବଣ୍ଟନ | ବ୍ୟାରେଲ ଅକ୍ଷ ସହିତ ସମାନ ତାପ ବଣ୍ଟନ | ଯଦି ବୁଶିଂ ଫିଟ୍ ସଠିକ୍ ଥାଏ, ତେବେ ତାପ ପରିବହନ ବଜାୟ ରଖାଯାଏ। |

| ପିନ୍ଧିବା ପ୍ରତିରୋଧ | ମାନକ ପରିଧାନ ପ୍ରତିରୋଧ | ମିଥ୍ୟା ଷ୍ଟିଲ୍ ଆସ୍ତରଣ ଯୋଗୁଁ ବର୍ଦ୍ଧିତ ପରିଧାନ ପ୍ରତିରୋଧକତା |

| ରକ୍ଷଣାବେକ୍ଷଣ | ଗରମ/ଥଣ୍ଡା ସିଷ୍ଟମର ସହଜ ସଂସ୍ଥାପନ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ | ବଦଳାଯାଇପାରୁଥିବା ବୁଶିଂ ସହଜରେ ଅଂଶ ବଦଳାଇବାକୁ ଅନୁମତି ଦିଏ। |

| ସାମଗ୍ରୀ ବ୍ୟବହାର | ଅଧିକ ସଠିକତା ଏବଂ ସାମଗ୍ରୀ ଗୁଣବତ୍ତା ଆବଶ୍ୟକ କରେ | କେବଳ ଆସ୍ତରଣରେ ମିଥ୍ୟା ଇସ୍ପାତ ବ୍ୟବହାର କରି ମୂଲ୍ୟବାନ ସାମଗ୍ରୀ ସଂରକ୍ଷଣ କରେ। |

ବିଶେଷକରି କଠିନ ସାମଗ୍ରୀ ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲଗୁଡ଼ିକ ପ୍ରାୟତଃ ଅବିଚ୍ଛେଦ୍ୟ ବ୍ୟାରେଲ ଅପେକ୍ଷା ବହୁତ ଅଧିକ ସମୟ ପର୍ଯ୍ୟନ୍ତ ସ୍ଥାୟୀ ହୁଏ। ସେମାନଙ୍କର ଡିଜାଇନ୍ ଡାଉନଟାଇମ୍ ଏବଂ ବଦଳ ଖର୍ଚ୍ଚ ହ୍ରାସ କରେ, ଯାହା ଉତ୍ପାଦନକୁ ସୁଗମ ଭାବରେ ଚଳାଇବାରେ ସାହାଯ୍ୟ କରେ।

ସ୍କ୍ରୁ ଜ୍ୟାମିତି: L/D ଅନୁପାତ, ସଙ୍କୋଚନ ଅନୁପାତ, ଏବଂ ଉଡ଼ାଣ ଡିଜାଇନ୍

ର ଜ୍ୟାମିତିପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଭିତରେ ସ୍କ୍ରୁପ୍ଲାଷ୍ଟିକ୍ କିପରି ତରଳିଯାଏ ଏବଂ ମିଶ୍ରିତ ହୁଏ ତାହା ଆକାର ଦିଏ। ସ୍କ୍ରୁର ଲମ୍ବକୁ ଏହାର ବ୍ୟାସ ସହିତ ତୁଳନା କରୁଥିବା L/D ଅନୁପାତ ତରଳିଥିବା ସମାନତା ଏବଂ ମିଶ୍ରଣକୁ ପ୍ରଭାବିତ କରେ। ଏକ ଲମ୍ବା ସ୍କ୍ରୁ (ଉଚ୍ଚ L/D ଅନୁପାତ) ପ୍ଲାଷ୍ଟିକ୍ ତରଳିବା ଏବଂ ମିଶ୍ରିତ ହେବା ପାଇଁ ଅଧିକ ସମୟ ଦିଏ, ଯାହା ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉନ୍ନତ କରେ। ତଥାପି, ଯଦି ସ୍କ୍ରୁ ଅତ୍ୟଧିକ ଲମ୍ବା ହୋଇଥାଏ, ତେବେ ଏହା ତାପଜ ଅବନତିର କାରଣ ହୋଇପାରେ, ବିଶେଷକରି ତାପ-ସମ୍ବେଦନଶୀଳ ପ୍ଲାଷ୍ଟିକ୍ ସହିତ। କ୍ଷତି ଏଡାଇବା ପାଇଁ PVC ଏବଂ POM ଭଳି ସାମଗ୍ରୀକୁ ଛୋଟ ସ୍କ୍ରୁ ଆବଶ୍ୟକ ହୁଏ, ଯେତେବେଳେ କାଚ-ଭର୍ତ୍ତି କିମ୍ବା ଉଚ୍ଚ-ସାନ୍ଦ୍ରତା ପ୍ଲାଷ୍ଟିକ୍ ଲମ୍ବା ସ୍କ୍ରୁ ଏବଂ ପ୍ରଶସ୍ତ ମିଶ୍ରଣ କ୍ଷେତ୍ରରୁ ଲାଭ ପାଏ।

- ଭଲ ତାପଜ ସ୍ଥିରତା ଥିବା ସାମଗ୍ରୀଗୁଡ଼ିକ ଭଲ ମିଶ୍ରଣ ପାଇଁ ଲମ୍ବା ସ୍କ୍ରୁ ବ୍ୟବହାର କରନ୍ତି।

- ତାପ-ସମ୍ବେଦନଶୀଳ ପ୍ଲାଷ୍ଟିକ ପାଇଁ ଛୋଟ ସ୍କ୍ରୁ କିମ୍ବା ସ୍ୱତନ୍ତ୍ର ସୂତା ଡିଜାଇନ୍ ଆବଶ୍ୟକ।

- ସାଧାରଣ ପ୍ଲାଷ୍ଟିକ ପାଇଁ ସାଧାରଣ ଉଦ୍ଦିଷ୍ଟ ସ୍କ୍ରୁ (L/D ~20:1) ଉପଯୁକ୍ତ, କିନ୍ତୁ ରଙ୍ଗ ପରିବର୍ତ୍ତନ ଦେଖାଯାଇପାରେ।

- ବାରିଅର ସ୍କ୍ରୁ (L/D ~24:1) ପ୍ରଶସ୍ତ ପ୍ଲାଷ୍ଟିକ ପାଇଁ ମିଶ୍ରଣକୁ ଉନ୍ନତ କରେ।

- ପୃଥକୀକରଣ ସ୍କ୍ରୁ (L/D ~18:1) ତାପ-ସମ୍ବେଦନଶୀଳ ସାମଗ୍ରୀଗୁଡ଼ିକୁ ଅବନତିରୁ ରକ୍ଷା କରିବାରେ ସାହାଯ୍ୟ କରେ।

- ମିଶ୍ରଣ ସ୍କ୍ରୁ (L/D ~22:1) ସ୍ୱତନ୍ତ୍ର ପ୍ଲାଷ୍ଟିକ ପାଇଁ ସମାନ ତରଳିବା ପ୍ରଦାନ କରେ।

ସଙ୍କୋଚନ ଅନୁପାତ ମାପ କରେ ଯେ ସ୍କ୍ରୁ ପ୍ଲାଷ୍ଟିକକୁ କେତେ ସଙ୍କୋଚନ କରେ। ଉଚ୍ଚ-ସାନ୍ଦ୍ରତା ପ୍ଲାଷ୍ଟିକଗୁଡ଼ିକୁ ତରଳିବା ଏବଂ ଭଲ ଭାବରେ ମିଶ୍ରଣ କରିବା ପାଇଁ ଅଧିକ ସଙ୍କୋଚନ ଅନୁପାତ ଆବଶ୍ୟକ। ସଙ୍କୋଚନ ଅନୁପାତକୁ ଆଡଜଷ୍ଟ କରିବା ଦ୍ଵାରା ଥ୍ରୁପୁଟ୍ ଏବଂ ଉତ୍ପାଦ ଗୁଣବତ୍ତା ସନ୍ତୁଳିତ ହେବାରେ ସାହାଯ୍ୟ ହୁଏ। ନିର୍ମାତାମାନେ ପ୍ରାୟତଃ ସାମଗ୍ରୀର ଆବଶ୍ୟକତା ସହିତ ମେଳ ଖାଉଥିବା ପାଇଁ ସ୍କ୍ରୁ ଡିଜାଇନ୍ ନିରୀକ୍ଷଣ ଏବଂ ଅପ୍ଟିମାଇଜ୍ କରନ୍ତି।

ସ୍କ୍ରୁ ଫ୍ଲାଇଟ୍ ଡିଜାଇନ୍ ମଧ୍ୟ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ରିଓଲୋଜିକାଲି ଅପ୍ଟିମାଇଜ୍ ହୋଇଥିବା ସ୍କ୍ରୁଗୁଡ଼ିକ ପଲିମରର ପ୍ରବାହ ଆଚରଣ ସହିତ ମେଳ ଖାଇ ତରଳିବାର ଗୁଣବତ୍ତା ଉନ୍ନତ କରନ୍ତି। ନିୟନ୍ତ୍ରିତ ତରଳ ବିତରଣ ବ୍ୟବସ୍ଥାଗୁଡ଼ିକ ତରଳ ତାପମାତ୍ରା ଏବଂ ସାନ୍ଦ୍ରତାକୁ ନିୟନ୍ତ୍ରଣ କରିବାରେ ସାହାଯ୍ୟ କରେ, ଅବନତିର ବିପଦକୁ ହ୍ରାସ କରେ। ସ୍କ୍ରୁ ଏବଂ ଗତିଶୀଳ ପ୍ରତିବନ୍ଧକ ସ୍କ୍ରୁଗୁଡ଼ିକୁ ମିଶ୍ରଣ କରିବା ଦ୍ଵାରା ସମାନ ତରଳ ହୋଇଥାଏ ଏବଂ ମୃତ ଦାଗଗୁଡ଼ିକୁ ରୋକିଥାଏ, ଯାହା ପ୍ଲାଷ୍ଟିକକୁ ଅତ୍ୟଧିକ ଗରମ କିମ୍ବା ବିକୃତ ହେବାରୁ ରକ୍ଷା କରେ।

ସାମଗ୍ରୀ ଗଠନ ଏବଂ ପୃଷ୍ଠ ଚିକିତ୍ସା

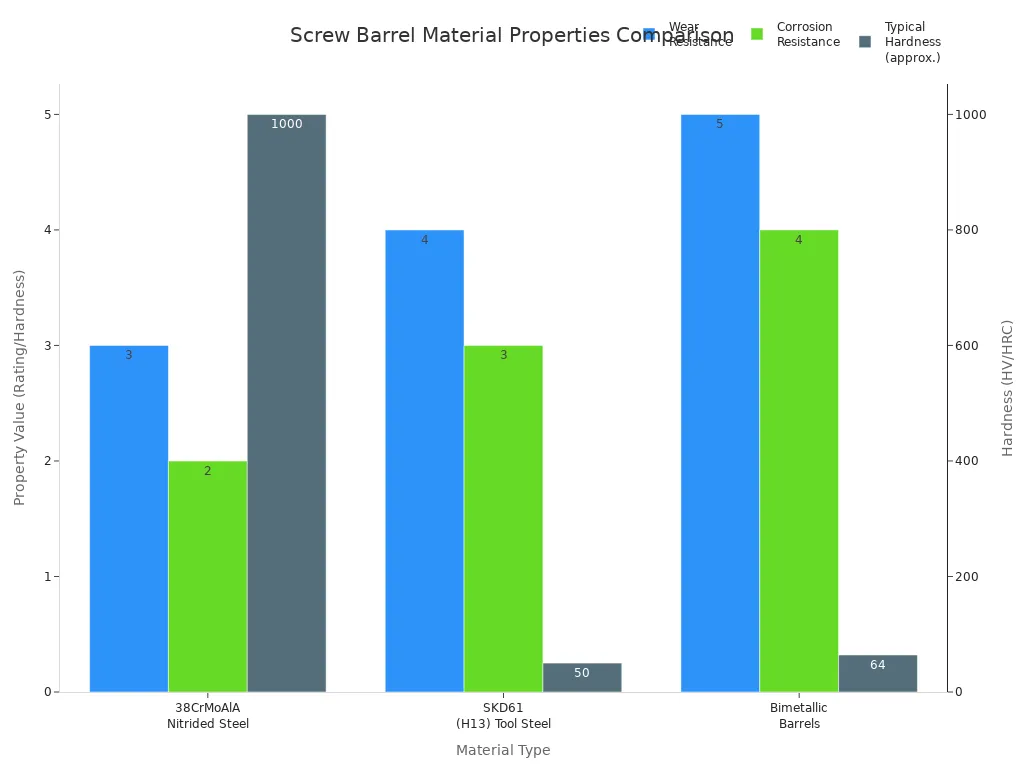

ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ତିଆରି କରିବା ପାଇଁ ବ୍ୟବହୃତ ସାମଗ୍ରୀ ଏହାର ସ୍ଥାୟୀତ୍ୱ ଏବଂ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ପ୍ରଭାବିତ କରେ। ନାଇଟ୍ରାଇଡେଡ୍ ଇସ୍ପାତ ମାନକ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ଭଲ କଠିନତା ଏବଂ ପରିଧାନ ପ୍ରତିରୋଧ ପ୍ରଦାନ କରେ। ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ ଏକ ଇସ୍ପାତ ଆଧାରକୁ ଏକ ମିଶ୍ରଧାତୁ ଲାଇନର ସହିତ ମିଶ୍ରଣ କରେ, ଯାହା କଠିନ କିମ୍ବା ପୂର୍ଣ୍ଣ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ଉତ୍କୃଷ୍ଟ ପରିଧାନ ଏବଂ କ୍ଷରଣ ପ୍ରତିରୋଧ ପ୍ରଦାନ କରେ। ଉପକରଣ ଇସ୍ପାତ ଅତ୍ୟନ୍ତ ପରିବେଶ ପାଇଁ ଉଚ୍ଚ ଶକ୍ତି ଏବଂ ପରିଧାନ ପ୍ରତିରୋଧ ପ୍ରଦାନ କରେ।

| ସାମଗ୍ରୀର ପ୍ରକାର | ମୁଖ୍ୟ ଗୁଣ ଏବଂ ସୁବିଧା | ଅସୁବିଧା ଏବଂ ସୀମାବଦ୍ଧତା | ସର୍ବୋତ୍ତମ ଆପ୍ଲିକେସନ୍ଗୁଡ଼ିକ |

|---|---|---|---|

| ନାଇଟ୍ରାଇଡେଡ୍ ଷ୍ଟିଲ୍ | ଉଚ୍ଚ ପୃଷ୍ଠ କଠିନତା; ଅସମ୍ପୂର୍ଣ୍ଣ ରେଜିନ୍ ପାଇଁ ଭଲ ପରିଧାନ ପ୍ରତିରୋଧକତା; ସୁଲଭ | ଖରାପ କ୍ଷରଣ ପ୍ରତିରୋଧକତା; ଘଷିବା/ରାସାୟନିକ ରେଜିନ୍ ପାଇଁ ଅନୁପଯୁକ୍ତ | ପଲିଥିଲିନ୍, ପଲିପ୍ରପିଲିନ୍ ଭଳି ସାମଗ୍ରୀ ରେଜିନ୍ |

| ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ | ଆଲୟ ଲାଇନର ସହିତ ଷ୍ଟିଲ୍ ବ୍ୟାକିଂ; ଉତ୍କୃଷ୍ଟ ଘଷା ଏବଂ କ୍ଷୟ ପ୍ରତିରୋଧ; ଅଧିକ ଜୀବନକାଳ | ଅଧିକ ମହଙ୍ଗା; ସାଧାରଣ ବ୍ୟବହାର ପାଇଁ ଅତ୍ୟଧିକ ହୋଇପାରେ | କାଚ-ଭର୍ତ୍ତି ନାଇଲନ୍, ଅଗ୍ନି-ପ୍ରତିରୋଧକ ABS, PVC, ଆକ୍ରମଣାତ୍ମକ ପଲିମର |

| ନିକେଲ-ଆଧାରିତ ମିଶ୍ରଧାତୁ | ଅସାଧାରଣ କ୍ଷରଣ ପ୍ରତିରୋଧକତା; ଅଗ୍ନି-ପ୍ରତିରୋଧକ ଏବଂ ହାଲୋଜେନେଟେଡ୍ ରେଜିନ୍ ପାଇଁ ଭଲ | ଲୁହା-ଭିତ୍ତିକ ମିଶ୍ରଧାତୁ ଅପେକ୍ଷା କମ୍ କଠିନ; କମ୍ ପରିଧାନ ପ୍ରତିରୋଧକତା | ରାସାୟନିକ ଭାବରେ ଆକ୍ରମଣାତ୍ମକ ପଲିମର |

| ଲୁହା-ଭିତ୍ତିକ ମିଶ୍ରଧାତୁ | ଉତ୍କୃଷ୍ଟ କଠୋରତା ଏବଂ ପରିଧାନ ପ୍ରତିରୋଧକତା | ନିକେଲ-ଆଧାରିତ ମିଶ୍ରଧାତୁ ତୁଳନାରେ କମ୍ କ୍ଷରଣ ପ୍ରତିରୋଧକତା | ଘଷିବା, ଅତ୍ୟଧିକ ପୂର୍ଣ୍ଣ ରେଜିନ୍ |

| ଟୁଲ୍ ଷ୍ଟିଲ୍ | ଅସାଧାରଣ କଠୋରତା ଏବଂ ଶକ୍ତି; ଉଚ୍ଚ ପରିଧାନ ପ୍ରତିରୋଧକତା | ଅଧିକ ମୂଲ୍ୟ; ଆବରଣ ବିନା କ୍ଷୟ ପ୍ରତି ସମ୍ବେଦନଶୀଳ | ଅତ୍ୟନ୍ତ ପରିଧାନ ପରିବେଶ, ଉଚ୍ଚ-ଆଉଟପୁଟ୍ ପ୍ରୟୋଗ |

| ସ୍ୱତନ୍ତ୍ର ଆବୃତ ବ୍ୟାରେଲ | ଟଙ୍ଗଷ୍ଟନ୍ କାର୍ବାଇଡ୍ କିମ୍ବା କ୍ରୋମ୍ ପ୍ଲେଟିଂ ପରି ଆବରଣ କ୍ଷୟ ଏବଂ କ୍ଷୟ ପ୍ରତିରୋଧକୁ ଉନ୍ନତ କରେ। | ମୂଲ୍ୟ ଏବଂ ଜଟିଳତା ଯୋଗ କରେ; ଆବରଣ ଆବଦ୍ଧତା ଭିନ୍ନ ହୁଏ | କଷ୍ଟମ କିମ୍ବା ଆକ୍ରମଣାତ୍ମକ ରେଜିନ୍ ପ୍ରୟୋଗ |

ନାଇଟ୍ରାଇଡିଂ ଏବଂ କ୍ରୋମ୍ ପ୍ଲେଟିଂ ଭଳି ପୃଷ୍ଠ ଚିକିତ୍ସା ପରିଧାନ ପ୍ରତିରୋଧ ଏବଂ ଜୀବନକାଳ ବୃଦ୍ଧି କରେ। ନାଇଟ୍ରାଇଡିଂ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲର ସେବା ଜୀବନକୁ ଦ୍ୱିଗୁଣିତ କିମ୍ବା ତିନିଗୁଣ କରିପାରେ। କ୍ରୋମ୍ ପ୍ଲେଟିଂ କଠିନତା ଏବଂ କ୍ଷୟ ପ୍ରତିରୋଧକୁ ବୃଦ୍ଧି କରେ, କିନ୍ତୁ ନାଇଟ୍ରାଇଡିଂ ପ୍ରାୟତଃ ଘୃଣ୍ୟ ପରିସ୍ଥିତିରେ ଭଲ କାର୍ଯ୍ୟ କରେ। ନାଇଟ୍ରାଇଡିଂ ସହିତ ମିଶ୍ରିତ ମୋଲିବଡେନମ୍ ସ୍ପ୍ରେ କରିବା ଆହୁରି ଅଧିକ ସୁରକ୍ଷା ପ୍ରଦାନ କରେ। ଉପଯୁକ୍ତ କାର୍ଯ୍ୟ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଏହି ଲାଭଗୁଡ଼ିକୁ ସର୍ବାଧିକ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ଫିଡିଂ ପୋର୍ଟ ଏବଂ ଭେଣ୍ଟିଂ ଡିଜାଇନ୍

ଫିଡିଂ ପୋର୍ଟ ଡିଜାଇନ୍ ବ୍ୟାରେଲ ଭିତରକୁ ପ୍ଲାଷ୍ଟିକ୍ କିପରି ପ୍ରବେଶ କରେ ତାହା ନିୟନ୍ତ୍ରଣ କରେ। ଫିଡିଂ ପୋର୍ଟରେ ଭଲ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ସାମଗ୍ରୀର ସାନ୍ସିସିଟିକୁ ସ୍ଥିର ରଖେ, ଯାହା ସ୍ଥିର ପ୍ରବାହ ଏବଂ ଫିଡିଂ ବଜାୟ ରଖିବାରେ ସାହାଯ୍ୟ କରେ। ଭାକ୍ୟୁମ୍ ଲୋଡର ଏବଂ ହପର୍ ରିସିଭରଗୁଡ଼ିକ ନିଶ୍ଚିତ କରନ୍ତି ଯେ ସାମଗ୍ରୀ ମେସିନରେ ସୁଗମ ଭାବରେ ଗତି କରୁଛି, ପ୍ରଦୂଷଣ ଏବଂ ସ୍ପିଲେଜ୍ ହ୍ରାସ କରୁଛି। ଏହି ସେଟଅପ୍ ଉତ୍ପାଦନ ଗୁଣବତ୍ତାକୁ ଉଚ୍ଚ ଏବଂ ଫିଡିଂକୁ ସ୍ଥିର ରଖେ।

- ଭାକ୍ୟୁମ୍ ଲୋଡରଗୁଡ଼ିକ ସିଧାସଳଖ ମେସିନ୍ ଗଳାରେ ଲଗାଯାଏ, ଯାହା ପ୍ରଦୂଷଣକୁ ହ୍ରାସ କରେ।

- ହପର ରିସିଭରଗୁଡ଼ିକ ସାମଗ୍ରୀକୁ ଖାଇବାକୁ ଦେବା ପାଇଁ ଗୁରୁତ୍ୱାକର୍ଷଣ ବ୍ୟବହାର କରନ୍ତି, ଯାହା ପ୍ରକ୍ରିୟାକୁ ସରଳ କରିଥାଏ।

ଭେଣ୍ଟିଂ ଡିଜାଇନ୍ ମଧ୍ୟ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରେ। ଭେଣ୍ଟିଂ ସ୍କ୍ରୁଗୁଡ଼ିକରେ ସ୍ୱତନ୍ତ୍ର ଜୋନ୍ ଥାଏ ଯାହା ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ଆର୍ଦ୍ରତା ଏବଂ ଅସ୍ଥିରତାକୁ ଦୂର କରିଥାଏ। ଏହା ହାଇଗ୍ରୋସ୍କୋପିକ୍ ସାମଗ୍ରୀ ଏବଂ ପୁନଃଚକ୍ରିତ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଭେଣ୍ଟିଂ ପୋର୍ଟଗୁଡ଼ିକ ଗ୍ୟାସ୍ ଏବଂ ଆର୍ଦ୍ରତାକୁ ବାହାରକୁ ଛାଡିଥାଏ, ତ୍ରୁଟିକୁ ରୋକିଥାଏ ଏବଂ ଏକ୍ସଟ୍ରୁସନ୍ ଗୁଣବତ୍ତା ଉଚ୍ଚ ରଖେ।

ପରାମର୍ଶ: ଉପଯୁକ୍ତ ଫିଡିଂ ପୋର୍ଟ ଏବଂ ଭେଣ୍ଟିଂ ଡିଜାଇନ୍ ସ୍ଥିର ଉତ୍ପାଦନ ବଜାୟ ରଖିବା ଏବଂ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବାରେ ସାହାଯ୍ୟ କରେ, ବିଶେଷକରି ପୁନଃଚକ୍ରିତ କିମ୍ବା ସମ୍ବେଦନଶୀଳ ପ୍ଲାଷ୍ଟିକ୍ ସହିତ କାମ କରିବା ସମୟରେ।

ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଡିଜାଇନର କାର୍ଯ୍ୟଦକ୍ଷତା ଫଳାଫଳ

ତରଳିବା ଗୁଣବତ୍ତା ଏବଂ ଏକରୂପତା

ଏକ ଭଲ ଭାବରେ ଡିଜାଇନ୍ ହୋଇଥିବା ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଏକ ମସୃଣ ଏବଂ ସମାନ ଭାବରେ ତରଳିବାରେ ସାହାଯ୍ୟ କରେ। ସ୍କ୍ରୁର ଜ୍ୟାମିତି, ଏହାରସଙ୍କୋଚନ ଅନୁପାତଏବଂ ଏହାର ଜୋନର ଆକୃତି, ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟ୍ କିପରି ତରଳିଯାଏ ଏବଂ ମିଶିଯାଏ ତାହା ନିୟନ୍ତ୍ରଣ କରେ। ଯେତେବେଳେ ସଙ୍କୋଚନ ଅନୁପାତ ସାମଗ୍ରୀ ସହିତ ମେଳ ଖାଏ, ତରଳିବା ସମାନ ଭାବରେ ପ୍ରବାହିତ ହୁଏ। ଏହା ସ୍ପ୍ଲେ ମାର୍କ କିମ୍ବା ଅସମ୍ପୂର୍ଣ୍ଣ ତରଳିବା ଭଳି ସମସ୍ୟାକୁ ହ୍ରାସ କରେ।ଫିଡ୍ ଜୋନ୍ପେଲେଟ୍ଗୁଡ଼ିକୁ ଘୁଞ୍ଚାଏ ଏବଂ ଗରମ କରେ, ସଙ୍କୋଚନ ଜୋନ୍ ତରଳିଯାଏ ଏବଂ ସାମଗ୍ରୀକୁ ଚାପେ, ଏବଂ ମିଟରିଂ ଜୋନ୍ ନିଶ୍ଚିତ କରେ ଯେ ତରଳିବା ସମାନ। ଚ୍ୟାନେଲ ଗଭୀରତା ଏବଂ ମିଶ୍ରଣ ବିଭାଗ ଭଳି ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ସ୍କ୍ରୁକୁ ଗରମ କରିବାରେ ଏବଂ ପ୍ଲାଷ୍ଟିକ୍ ମିଶ୍ରଣ କରିବାରେ ସାହାଯ୍ୟ କରେ। ବାରିଅର୍ ସ୍କ୍ରୁ କଠିନ ଏବଂ ତରଳିଥିବା ପ୍ଲାଷ୍ଟିକ୍କୁ ପୃଥକ କରିପାରିବ, ଯାହା ତରଳିବାକୁ ଅଧିକ ଦକ୍ଷ କରିଥାଏ ଏବଂ ଶକ୍ତି ସଞ୍ଚୟ କରିଥାଏ।

ଯେତେବେଳେ ତରଳାଇବା ସମାନ ହୋଇଥାଏ, ସେତେବେଳେ ଚୂଡ଼ାନ୍ତ ଉତ୍ପାଦଟି ଭଲ ଦେଖାଯାଏ ଏବଂ ଭଲ କାମ କରେ। ଖରାପ ମିଶ୍ରଣ ରଙ୍ଗ ଧାର, ଦୁର୍ବଳ ଦାଗ କିମ୍ବା ଅଂଶ ଆକାରରେ ପରିବର୍ତ୍ତନ ଆଣିପାରେ। ଭଲ ତରଳାଇବା ଏକରୂପତା ଅର୍ଥ କମ୍ ତ୍ରୁଟି ଏବଂ ଅଧିକ ନିର୍ଭରଯୋଗ୍ୟ ଅଂଶ। ଅପରେଟରମାନେ ତରଳାଇବା ଗୁଣବତ୍ତା ଦେଖିବା ପାଇଁ ଏବଂ ଉତ୍ତମ ଫଳାଫଳ ପାଇଁ ସେଟିଂସ୍ ଆଡଜଷ୍ଟ କରିବା ପାଇଁ ସେନ୍ସର ମଧ୍ୟ ବ୍ୟବହାର କରିପାରିବେ।

- ଖରାପ ତରଳ ମିଶ୍ରଣ ରଙ୍ଗ ରେଖା ଏବଂ ଦୁର୍ବଳ ଦାଗ ସୃଷ୍ଟି କରେ।

- ଭଲ ତରଳାଇବା ଗୁଣବତ୍ତା ସ୍ଥିର ଅଂଶ ଆକାର ଏବଂ ଶକ୍ତି ପ୍ରଦାନ କରେ।

- ତରଳିବାର ଗୁଣବତ୍ତା ବ୍ୟାରେଲ ତାପମାତ୍ରା, ସ୍କ୍ରୁ ଗତି ଏବଂ ପଛ ଚାପ ଉପରେ ନିର୍ଭର କରେ।

ଟିପ୍ପଣୀ: ତରଳିବା ତାପମାତ୍ରାକୁ ସ୍ଥିର ରଖିବା ଏବଂ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକାର ସହିତ ସ୍କ୍ରୁ ଡିଜାଇନ୍ ମେଳ ଖାଇବା ଦ୍ୱାରା ତ୍ରୁଟି ଏଡାଇବା ଏବଂ ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉଚ୍ଚ ରଖିବାରେ ସାହାଯ୍ୟ ମିଳେ।

ମିଶ୍ରଣ ଦକ୍ଷତା ଏବଂ ଚକ୍ର ସମୟ

ମିଶ୍ରଣ ଦକ୍ଷତା ସ୍କ୍ରୁର ଆକୃତି ଏବଂ ବିଶେଷ ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ଉପରେ ନିର୍ଭର କରେ। ସ୍କ୍ରୁ ଘୂରିବା ସହିତ, ଏହା ପ୍ଲାଷ୍ଟିକକୁ ଠେଲି ଏବଂ ମୋଡ଼ି ଦେଇ ଏକ ଦୃଢ଼ ସୃଷ୍ଟି କରେକିଆରି ବଳ। ପିନ୍ କିମ୍ବା ବାଧା ଫ୍ଲାଇଟ୍ ଭଳି ଅଗ୍ରଭାଗ ନିକଟରେ ମିଶ୍ରଣ ଅଂଶଗୁଡ଼ିକ ତରଳିବା ମିଶ୍ରଣରେ ସାହାଯ୍ୟ କରେ। ଏହି କାର୍ଯ୍ୟ ରଙ୍ଗ ଏବଂ ମିଶ୍ରଣକୁ ସମାନ ଭାବରେ ବିସ୍ତାର କରେ, ତେଣୁ ଶେଷ ଅଂଶଟି ମସୃଣ ଏବଂ ସମାନ ଦେଖାଯାଏ। ବାଧା ସ୍କ୍ରୁଗୁଡ଼ିକ ତରଳିଥିବା ପ୍ଲାଷ୍ଟିକ୍କୁ କଠିନ ଖଣ୍ଡରୁ ପୃଥକ କରିବା ପାଇଁ ଦ୍ୱିତୀୟ ଫ୍ଲାଇଟ୍ ବ୍ୟବହାର କରନ୍ତି, ତରଳିବା ତ୍ୱରାନ୍ୱିତ କରନ୍ତି ଏବଂ ଅତରଳ ହୋଇଥିବା ଖଣ୍ଡଗୁଡ଼ିକୁ ରୋକିଥାନ୍ତି।

- ପେଲେଟ୍ କିପରି ଗତି କରେ, ତରଳେ ଏବଂ ମିଶ୍ରିତ ହୁଏ ତାହା ସ୍କ୍ରୁ ଜ୍ୟାମିତି ନିୟନ୍ତ୍ରଣ କରେ।

- ମିଶ୍ରଣ ବିଭାଗଗୁଡ଼ିକ ଏକ ଲୁପିଂ ଗତି ସୃଷ୍ଟି କରେ,୯୫% ରୁ ଅଧିକ ମିଶ୍ରଣସାମଗ୍ରୀକୁ ଶୀଘ୍ର ବାହାର କରିଦେବେ।

- ବାରିଅର ସ୍କ୍ରୁ ଏବଂ ସ୍ୱତନ୍ତ୍ର ଡିଜାଇନ୍ ରଙ୍ଗ ଏବଂ ମିଶ୍ରଣଗୁଡ଼ିକୁ ବିସ୍ତାର କରିବାରେ ସାହାଯ୍ୟ କରେ।

ମିଶ୍ରଣ ଦକ୍ଷତା ଚକ୍ର ସମୟକୁ ମଧ୍ୟ ପ୍ରଭାବିତ କରେ। ଦ୍ରୁତ ଏବଂ ସମାନ ଭାବରେ ତରଳିବା ଅର୍ଥ ହେଉଛି ମେସିନ୍ କମ୍ ସମୟରେ ଅଧିକ ଚକ୍ର ଚଲାଇପାରିବ। ବାଧା ସ୍କ୍ରୁ, ବଡ଼ ବ୍ୟାସର ସ୍କ୍ରୁ, କିମ୍ବା ଗଭୀର ଖାଲ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ପ୍ଲାଷ୍ଟିସାଇଜିଂ ଗତି ବୃଦ୍ଧି ପାଏ। ସ୍କ୍ରୁ ଗତି ବୃଦ୍ଧି କରିବା (ଯେତେବେଳେ ସାମଗ୍ରୀ ପାଇଁ ସୁରକ୍ଷିତ) ଏବଂ ପଛ ଚାପ ହ୍ରାସ କରିବା ମଧ୍ୟ ଚକ୍ର ସମୟକୁ ହ୍ରାସ କରିପାରିବ। ଉନ୍ନତ ଗରମ ଏବଂ ଶୀତଳୀକରଣ ପ୍ରଣାଳୀ ବ୍ୟାରେଲକୁ ସଠିକ୍ ତାପମାତ୍ରାରେ ରଖେ, ଯାହା ଅଂଶଗୁଡ଼ିକୁ ଶୀଘ୍ର ଥଣ୍ଡା କରିବାରେ ଏବଂ ଉତ୍ପାଦନକୁ ଗତିଶୀଳ ରଖିବାରେ ସାହାଯ୍ୟ କରେ।

- ଅପ୍ଟିମାଇଜ୍ଡ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଡିଜାଇନ୍ କ୍ଲଗ୍ସ ଏବଂ ବିଳମ୍ବକୁ ରୋକିଥାଏ.

- ସଠିକ୍ ଗରମ ଏବଂ ଶୀତଳୀକରଣ ପ୍ରଣାଳୀ ଅଂଶଗୁଡ଼ିକୁ ଶୀଘ୍ର ଦୃଢ଼ କରିବାରେ ସାହାଯ୍ୟ କରେ।

- ସ୍ଥାୟୀ ସାମଗ୍ରୀ ଏବଂ ଆବରଣ ମରାମତି ପାଇଁ ସମୟ ହ୍ରାସ କରେ।

ପିନ୍ଧା ପ୍ରତିରୋଧ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ

ଯେକୌଣସି ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ପାଇଁ ୱେର୍ ଏକ ବଡ଼ ଚିନ୍ତାର ବିଷୟ। ଆବ୍ରାସିଭ୍ ଫିଲର୍, କ୍ଷୟକାରୀ ପ୍ଲାଷ୍ଟିକ୍ ଏବଂ ଦୀର୍ଘ ଉତ୍ପାଦନ ରନ୍ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲ୍ ନଷ୍ଟ କରିପାରେ। ସାଧାରଣ ୱେର୍ ପ୍ରକାରଗୁଡ଼ିକ ମଧ୍ୟରେ ଆଡେସିଭ୍ ୱେର୍, କ୍ଷୟକାରୀ ୱେର୍ ଏବଂ କ୍ଷୟ ଅନ୍ତର୍ଭୁକ୍ତ। ଉଦାହରଣ ସ୍ୱରୂପ, ଗ୍ଲାସ୍ ଫାଇବର ଭଳି କଠିନ ଫିଲର୍ ଧାତୁ ବିରୁଦ୍ଧରେ ଘଷିଲେ ୱେର୍ ଘଷି ହୁଏ। କ୍ଷୟକାରୀ ୱେର୍ PVC ଭଳି ପ୍ଲାଷ୍ଟିକ୍ରେ ଥିବା ରାସାୟନିକ ପଦାର୍ଥରୁ ଆସିଥାଏ।

| ପିନ୍ଧିବା ପଦ୍ଧତି | ବର୍ଣ୍ଣନା | ଡିଜାଇନ୍ ପ୍ରଶମନ ରଣନୀତି |

|---|---|---|

| ଆଡେହିଭ୍ ପୋଷାକ | ଧାତୁ ପୃଷ୍ଠଗୁଡ଼ିକ ସାମଗ୍ରୀକୁ ସ୍ପର୍ଶ କରନ୍ତି ଏବଂ ସ୍ଥାନାନ୍ତର କରନ୍ତି। | କଠିନ ମୁହଁ ମିଶ୍ରଧାତୁ ବ୍ୟବହାର କରନ୍ତୁ, ସ୍କୋରିଂ ଯାଞ୍ଚ କରନ୍ତୁ, ସାମଗ୍ରୀ ସୁସଙ୍ଗତତା ସୁନିଶ୍ଚିତ କରନ୍ତୁ। |

| ଆବ୍ରାସିଭ୍ ପୋଷାକ | ପେଲେଟ୍ କିମ୍ବା ଫିଲରରୁ କାଟିବା କାର୍ଯ୍ୟ। | କଠିନ ମିଶ୍ରଧାତୁ ବ୍ୟବହାର କରନ୍ତୁ, ଘଷି ହେଉଥିବା ଫିଲରଗୁଡ଼ିକୁ ଏଡାନ୍ତୁ, ଫିଡଷ୍ଟକ୍ ସଫା ରଖନ୍ତୁ। |

| କ୍ଷୟକ୍ଷତି ପୋଷାକ | କିଛି ପ୍ଲାଷ୍ଟିକରୁ ରାସାୟନିକ ଆକ୍ରମଣ। | କ୍ଷୟ-ପ୍ରତିରୋଧୀ ସାମଗ୍ରୀ ବ୍ୟବହାର କରନ୍ତୁ, କଠୋର ରାସାୟନିକ ପଦାର୍ଥ ଠାରୁ ଦୂରେଇ ରୁହନ୍ତୁ। |

| ଆଲାଇନ୍ମେଣ୍ଟ ସମସ୍ୟା | ଭୁଲ ଆଲାଇନମେଣ୍ଟ ଯୋଗୁଁ ଘର୍ଷଣ ଏବଂ ଅସମାନ ଘଷା ହୁଏ। | ସିଧା ଏବଂ ଉପଯୁକ୍ତ ସଂଲଗ୍ନତା ନିଶ୍ଚିତ କରନ୍ତୁ। |

ସାମଗ୍ରୀ ଚୟନ ଏବଂ ପୃଷ୍ଠ ଚିକିତ୍ସା ଏକ ବଡ଼ ପାର୍ଥକ୍ୟ ସୃଷ୍ଟି କରେ। ତରଳ ନାଇଟ୍ରାଇଡିଂ ପୃଷ୍ଠ କଠିନତା ଏବଂ ପରିଧାନ ପ୍ରତିରୋଧକୁ ବୃଦ୍ଧି କରେ। ସ୍ୱତନ୍ତ୍ର ଲାଇନର ସହିତ ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲଗୁଡ଼ିକ ଅଧିକ ସମୟ ପର୍ଯ୍ୟନ୍ତ ସ୍ଥାୟୀ ହୁଏ, ବିଶେଷକରି କଠିନ ପ୍ଲାଷ୍ଟିକ୍ ସହିତ। ନିୟମିତ ଯାଞ୍ଚ ଏବଂ ପ୍ରତିରୋଧକ ରକ୍ଷଣାବେକ୍ଷଣ, ଯେପରିକି ସଫା କରିବା ଏବଂ ଆଲାଇନ୍ମେଣ୍ଟ ଯାଞ୍ଚ କରିବା, ସମସ୍ୟାଗୁଡ଼ିକୁ ଶୀଘ୍ର ଧରିବାରେ ସାହାଯ୍ୟ କରେ। ଉନ୍ନତ ଆବରଣ ଏବଂ ନୂତନ ସାମଗ୍ରୀ ବ୍ୟାରେଲ ଜୀବନକୁ 40% ପର୍ଯ୍ୟନ୍ତ ବୃଦ୍ଧି କରିପାରିବ, ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ହ୍ରାସ କରିବ ଏବଂ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିବ।

- ରକ୍ଷଣାବେକ୍ଷଣ ଆବୃତ୍ତି ବ୍ୟାରେଲ ସାମଗ୍ରୀ ଏବଂ ଆବରଣ ଉପରେ ନିର୍ଭର କରେ।

- ପ୍ରତିଷେଧକ ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ନିୟମିତ ଯାଞ୍ଚ ବ୍ୟାରେଲ ଜୀବନକୁ ବୃଦ୍ଧି କରେ।

- ଉନ୍ନତ ପୃଷ୍ଠ ଚିକିତ୍ସା ମରାମତି ଏବଂ ପ୍ରତିସ୍ଥାପନ ହ୍ରାସ କରେ।

ବିଭିନ୍ନ ସାମଗ୍ରୀ ଏବଂ ପ୍ରୟୋଗ ସହିତ ଅନୁକୂଳନଶୀଳତା

ଏକ ନମନୀୟ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଡିଜାଇନ୍ ନିର୍ମାତାମାନଙ୍କୁ ଅନେକ ପ୍ରକାରର ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକ୍ରିୟାକରଣ କରିବାକୁ ଦିଏ। ସ୍କ୍ରୁ ଜ୍ୟାମିତି, ଯେପରିକି ଲମ୍ବ, ପିଚ୍ ଏବଂ ଚ୍ୟାନେଲ ଗଭୀରତା, ବିଭିନ୍ନ ସାମଗ୍ରୀ ପାଇଁ ପରିବର୍ତ୍ତନ କରାଯାଇପାରିବ। ସାଧାରଣ-ଉଦ୍ଦେଶ୍ୟ, ବାଧା ଏବଂ ମିଶ୍ରଣ ସ୍କ୍ରୁ ପ୍ରତ୍ୟେକ ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ଲାଷ୍ଟିକ୍ ସହିତ ସର୍ବୋତ୍ତମ କାମ କରେ। ଜଳ ଚ୍ୟାନେଲ ପରି ଶୀତଳୀକରଣ ପ୍ରଣାଳୀ, ପ୍ରତ୍ୟେକ ସାମଗ୍ରୀ ପାଇଁ ବ୍ୟାରେଲକୁ ସଠିକ୍ ତାପମାତ୍ରାରେ ରଖେ।

- ସ୍କ୍ରୁ ଡିଜାଇନ୍ ଏବଂ ଜ୍ୟାମିତିବିଭିନ୍ନ ପ୍ଲାଷ୍ଟିକ୍ ମେଳ କରନ୍ତୁ।

- ଶୀତଳୀକରଣ ପ୍ରଣାଳୀଗୁଡ଼ିକ ଅତ୍ୟଧିକ ଗରମ ହେବାକୁ ରୋକିଥାଏ।

- ଉଚ୍ଚ-ଶକ୍ତିଯୁକ୍ତ ମିଶ୍ରଧାତୁ ଏବଂ ଆବରଣଗୁଡ଼ିକ କଠିନ ପରିସ୍ଥିତିକୁ ସହ୍ୟ କରନ୍ତି।

ଅନୁକୂଳନଯୋଗ୍ୟ ଡିଜାଇନ୍ କାମ ମଧ୍ୟରେ ପରିବର୍ତ୍ତନ କରିବା ମଧ୍ୟ ସହଜ କରିଥାଏ। ଶୀଘ୍ର-ବିଚ୍ଛିନ୍ନ ଆଡାପ୍ଟର ଏବଂ ସ୍କ୍ରୁ ପୁଶର୍ସ ଭଳି ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ ଅପରେଟରମାନଙ୍କୁ ସ୍କ୍ରୁଗୁଡ଼ିକୁ ଶୀଘ୍ର ପରିବର୍ତ୍ତନ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଅନୁକୂଳନ ପ୍ରକ୍ରିୟା ନିୟନ୍ତ୍ରଣଗୁଡ଼ିକ ପ୍ରକୃତ ସମୟରେ ସେଟିଂସ୍ ଆଡଜଷ୍ଟ କରିବା ପାଇଁ ସେନ୍ସର ଏବଂ ମେସିନ୍ ଲର୍ଣ୍ଣିଂ ବ୍ୟବହାର କରେ। ଏହା ମାନୁଆଲ୍ ପରିବର୍ତ୍ତନକୁ ହ୍ରାସ କରେ ଏବଂ ପରିବର୍ତ୍ତନକୁ ତ୍ୱରାନ୍ୱିତ କରେ, ତେଣୁ ଉତ୍ପାଦନ କମ୍ ଡାଉନଟାଇମ୍ ସହିତ ଗୋଟିଏ ସାମଗ୍ରୀ କିମ୍ବା ଉତ୍ପାଦରୁ ଅନ୍ୟ ଏକ ସାମଗ୍ରୀକୁ ପରିବର୍ତ୍ତନ କରିପାରିବ।

ଟିପ୍ପଣୀ: ଅନୁକୂଳନୀୟ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଡିଜାଇନ୍ କାରଖାନାଗୁଡ଼ିକୁ ଅନେକ ପ୍ରକାରର ପ୍ଲାଷ୍ଟିକ୍ ପରିଚାଳନା କରିବାରେ ଏବଂ ଶୀଘ୍ର କାମ ବଦଳାଇବାରେ ସାହାଯ୍ୟ କରେ, ଯାହା ଫଳରେ ଉତ୍ପାଦନ ନମନୀୟ ଏବଂ ଦକ୍ଷ ରହିଥାଏ।

ସାଧାରଣ କାର୍ଯ୍ୟଦକ୍ଷତା ସମସ୍ୟାର ସମାଧାନ

ସର୍ବୋତ୍ତମ ଡିଜାଇନ୍ ସହିତ ମଧ୍ୟ, ସମସ୍ୟା ହୋଇପାରେ। ସାଧାରଣ ସମସ୍ୟାଗୁଡ଼ିକ ମଧ୍ୟରେ ଅନ୍ତର୍ଭୁକ୍ତଅତ୍ୟଧିକ ପିନ୍ଧା, ତାପମାତ୍ରା ସମସ୍ୟା, ଅବରୋଧ, ଶବ୍ଦ, ଏବଂ ରଙ୍ଗ ମିଶ୍ରଣ ତ୍ରୁଟି। ପ୍ରତ୍ୟେକ ସମସ୍ୟାର ନିଜସ୍ୱ କାରଣ ଏବଂ ସମାଧାନ ଅଛି।

| କାର୍ଯ୍ୟଦକ୍ଷତା ସମସ୍ୟା | ବର୍ଣ୍ଣନା ଏବଂ ଲକ୍ଷଣଗୁଡ଼ିକ | କାରଣ ଏବଂ ସମାଧାନ |

|---|---|---|

| ଅତ୍ୟଧିକ ପୋଷାକ ପିନ୍ଧା | ସାମଗ୍ରୀ ଲିକ୍, ନିମ୍ନମାନର ଗୁଣବତ୍ତା, ଉଚ୍ଚ ତାପମାତ୍ରା, ଶବ୍ଦ | ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍, କଠିନ ମୁହଁ ଥିବା ମିଶ୍ରଧାତୁ, ନିୟମିତ ସଫା କରିବା, ସଠିକ୍ ସଂରଚନା ବ୍ୟବହାର କରନ୍ତୁ। |

| ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ | ରଙ୍ଗ ବିକୃତ ହେବା, ପୋଡ଼ିବା, ବୁଦବୁଦ, ବିକୃତି | ବ୍ୟାରେଲକୁ ଜୋନରେ ବିଭକ୍ତ କରନ୍ତୁ, ସେନ୍ସର ବ୍ୟବହାର କରନ୍ତୁ, ଧୀରେ ଧୀରେ ପ୍ରିହିଟିଂ କରନ୍ତୁ, ଇନସୁଲେସନ ଜ୍ୟାକେଟ୍ କରନ୍ତୁ। |

| ଅବରୋଧ ଏବଂ ଜମା | ଉଚ୍ଚ ଚାପ, ଖରାପ ପ୍ରବାହ, କଳା ଦାଗ | ପର୍ଜ କମ୍ପାଉଣ୍ଡ୍ ସହିତ ସଫା କରନ୍ତୁ, ଉପଯୁକ୍ତ ସ୍କ୍ରୁ ଗତି, ଡାଉନଟାଇମ୍ ସମୟରେ ବ୍ୟାରେଲକୁ ସିଲ୍ କରନ୍ତୁ |

| ଶବ୍ଦ କିମ୍ବା କମ୍ପନ | ଜୋରରେ ଶବ୍ଦ, କମ୍ପନ, ଘର୍ଷଣ | ଆଲାଇନ୍ମେଣ୍ଟ, ବିୟରିଂ ଯାଞ୍ଚ କରନ୍ତୁ, ଭାଇବ୍ରେସନ୍ ଡ୍ୟାମ୍ପିଂ ବ୍ୟବହାର କରନ୍ତୁ, ଉପାଦାନଗୁଡ଼ିକୁ ପୃଥକ କରନ୍ତୁ |

| ରଙ୍ଗ ମିଶ୍ରଣ/ପ୍ରଦୂଷିତତା | ରଙ୍ଗ ଧାର, ଅସଙ୍ଗତ ଛାଇ, ପ୍ରଦୂଷଣ | ପର୍ଜିଂ କମ୍ପାଉଣ୍ଡ୍ ବ୍ୟବହାର କରନ୍ତୁ, ନିୟମିତ ସଫା କରନ୍ତୁ, ସ୍କ୍ରୁ ଡିଜାଇନ୍ ଅପ୍ଟିମାଇଜ୍ କରନ୍ତୁ, ବନ୍ଦ ସମୟରେ ମେସିନଗୁଡ଼ିକୁ ସିଲ୍ କରନ୍ତୁ। |

ଅପରେଟରମାନେ କିଛି ପ୍ରମୁଖ ପଦକ୍ଷେପ ଅନୁସରଣ କରି ଅନେକ ସମସ୍ୟାର ସମାଧାନ କରିପାରିବେ:

- ସ୍କ୍ରୁ ବିନ୍ୟାସ ଏବଂ ବ୍ୟାରେଲ ତାପମାତ୍ରା କ୍ଷେତ୍ରକୁ ଅପ୍ଟିମାଇଜ୍ କରନ୍ତୁ।

- ତାପମାତ୍ରା ଏବଂ ସ୍କ୍ରୁ ଗତି ନିରୀକ୍ଷଣ ଏବଂ ସଜାଡ଼ନ୍ତୁ।

- ଫିଡରଗୁଡ଼ିକୁ କାଲିବ୍ରେଟ୍ କରନ୍ତୁ ଏବଂ ସାମଗ୍ରୀ ବ୍ରିଜିଂକୁ ରୋକାନ୍ତୁ।

- ବିଶେଷକରି ଅଧିକ ଚାପ ଥିବା ଅଞ୍ଚଳରେ, ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲଗୁଡ଼ିକ ଘଷି ହୋଇଛି କି ନାହିଁ ତାହା ଯାଞ୍ଚ କରନ୍ତୁ।

- ମରାମତି ଯୋଜନା କରିବା ଏବଂ ଡାଉନଟାଇମ୍ କମ କରିବା ପାଇଁ ପୂର୍ବାନୁମାନିକ ରକ୍ଷଣାବେକ୍ଷଣ ବ୍ୟବହାର କରନ୍ତୁ।

- ଗୋଟିଏ ଅତିରିକ୍ତ ସ୍କ୍ରୁ ରଖନ୍ତୁଏବଂ କେବଳ କିଛି ଥର ପୁନଃନିର୍ମାଣ କରନ୍ତୁ।

- ଟ୍ରେନ ଅପରେଟରମାନେ ପ୍ରାରମ୍ଭିକ ସତର୍କ ସୂଚନା ଚିହ୍ନିତ କରିବେ।

ଟିପ୍ପଣୀ:ନିୟମିତ ସଫା କରିବା, ଉପଯୁକ୍ତ ଲୁବ୍ରିକେସନ୍ ଏବଂ ସତର୍କତାର ସହ ତଦାରଖ କରିବାପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ସୁଗମ ଭାବରେ ଚଳାଇବାରେ ଏବଂ ଏହାର ଜୀବନ ବୃଦ୍ଧି କରିବାରେ ସାହାଯ୍ୟ କରେ।

ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲର ଗଠନକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା ଦ୍ଵାରା ତରଳିବାର ଗୁଣବତ୍ତା ଏବଂ ଉପକରଣର ଜୀବନ ବୃଦ୍ଧି ପାଇଥାଏ। ଯେତେବେଳେ ନିର୍ମାତାମାନେ ଚୟନ କରନ୍ତିଡାହାଣ ବ୍ୟାରେଲ ପ୍ରକାର, ସ୍କ୍ରୁ ଜ୍ୟାମିତି, ଏବଂ ସାମଗ୍ରୀ, ସେମାନେ ସୁଗମ ପ୍ରବାହ, ଭଲ ମିଶ୍ରଣ ଏବଂ କମ୍ ତ୍ରୁଟି ଦେଖିପାରିବେ। ସଫା ଏବଂ ଯାଞ୍ଚ ସମେତ ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ, ମେସିନଗୁଡ଼ିକୁ ଦକ୍ଷତାର ସହିତ ଚଳାଇଥାଏ ଏବଂ ଖର୍ଚ୍ଚ ହ୍ରାସ କରିଥାଏ।

ସାଧାରଣ ପ୍ରଶ୍ନ

ଏକ ବାଇମେଟାଲିକ୍ ସ୍କ୍ରୁ ବ୍ୟାରେଲର ମୁଖ୍ୟ ଲାଭ କ'ଣ?

ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ କଠିନ ପ୍ଲାଷ୍ଟିକ୍ ଯୋଗୁଁ ଘଷିବା ପ୍ରତିରୋଧ କରେ। ଏଗୁଡ଼ିକ ଅଧିକ ସମୟ ପର୍ଯ୍ୟନ୍ତ ରହିଥାଏ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ପାଇଁ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିଥାଏ।

ଅପରେଟରମାନେ କେତେଥର ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଯାଞ୍ଚ କରିବା ଉଚିତ?

ଅପରେଟରମାନେ ପ୍ରତି ମାସରେ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଯାଞ୍ଚ କରିବା ଉଚିତ। ନିୟମିତ ଯାଞ୍ଚ ଶୀଘ୍ର ଖରାପ ହେବା ଧରିବାରେ ସାହାଯ୍ୟ କରେ ଏବଂ ମେସିନଗୁଡ଼ିକୁ ସୁଗମ ଭାବରେ ଚଳାଇଥାଏ।

ଗୋଟିଏ ସ୍କ୍ରୁ ବ୍ୟାରେଲ କ’ଣ ଅନେକ ପ୍ରକାରର ପ୍ଲାଷ୍ଟିକ ସହିତ କାମ କରିପାରିବ?

| ବ୍ୟାରେଲ ପ୍ରକାର | ଅନୁକୂଳନକ୍ଷମତା |

|---|---|

| ସାଧାରଣ ଉଦ୍ଦେଶ୍ୟ | ଭଲ |

| ବାଧା | ଉତ୍କୃଷ୍ଟ |

| ମିଶ୍ରଣ | ବହୁତ ଭଲ |

ଏକ ଭଲ ଭାବରେ ଡିଜାଇନ୍ ହୋଇଥିବା ବ୍ୟାରେଲ ଅନେକ ପ୍ଲାଷ୍ଟିକ୍ ପରିଚାଳନା କରିପାରିବ, କିନ୍ତୁ କିଛି ସାମଗ୍ରୀ ପାଇଁ ବିଶେଷ ବୈଶିଷ୍ଟ୍ୟ ଆବଶ୍ୟକ।

ପୋଷ୍ଟ ସମୟ: ଅଗଷ୍ଟ-୨୫-୨୦୨୫