ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକ ଯେକୌଣସି ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ପ୍ରକ୍ରିୟାର ମୂଳରେ ଥାଏ। ଶୀଘ୍ର କ୍ଷତି ଚିହ୍ନଟ କରିବା ସମୟ ଏବଂ ଟଙ୍କା ସଞ୍ଚୟ କରିପାରିବ। ଅସ୍ୱାଭାବିକ ଶବ୍ଦ କିମ୍ବା ଅସଙ୍ଗତ ଉତ୍ପାଦ ଗୁଣବତ୍ତା ପରି ସଙ୍କେତଗୁଡ଼ିକ ପ୍ରାୟତଃ ଅସୁବିଧାର କାରଣ ହୋଇଥାଏ। ପ୍ରାରମ୍ଭିକ ଚିହ୍ନଟ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଉଦାହରଣ ସ୍ୱରୂପ, ଏକବାଇମେଟାଲିକ୍ ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲ୍ସ୍ଥାୟୀତ୍ୱ ପାଇଁ ଜଣାଶୁଣା, ଯଦି ଭୁଲ ଭାବରେ ବ୍ୟବହାର କରାଯାଏ ତେବେ ମଧ୍ୟ ନଷ୍ଟ ହୋଇପାରେ। ନିୟମିତ ଯାଞ୍ଚ ମହଙ୍ଗା ଡାଉନଟାଇମ୍ ଏଡାଇବାରେ ସାହାଯ୍ୟ କରେ। ଏକ ନିର୍ଭରଯୋଗ୍ୟବ୍ୟାରେଲ ଇଞ୍ଜେକ୍ସନ ନିର୍ମାତାରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ବଦଳ ବିକଳ୍ପଗୁଡ଼ିକ ଉପରେ ମଧ୍ୟ ମାର୍ଗଦର୍ଶନ ଦେଇପାରିବେ।

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲରେ କ୍ଷତିର ସାଧାରଣ ଲକ୍ଷଣ

ଏକ ସ୍ଥାନରେ କ୍ଷତି ଚିହ୍ନଟ କରିବାଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲଶୀଘ୍ର ସମୟ ଏବଂ ଟଙ୍କା ସଞ୍ଚୟ କରିପାରେ। କ’ଣ ଖୋଜିବେ ଜାଣିବା ଅପରେଟରମାନଙ୍କୁ ଶୀଘ୍ର କାର୍ଯ୍ୟ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଏଠାରେ କିଛି ଦିଆଯାଇଛିସମସ୍ୟା ସୂଚାଉଥିବା ସାଧାରଣ ଲକ୍ଷଣଗୁଡ଼ିକ.

ଦୃଶ୍ୟମାନ ପୃଷ୍ଠ କ୍ଷତି

ପୃଷ୍ଠ କ୍ଷତି ହେଉଛି ଚିହ୍ନିବାର ସବୁଠାରୁ ସହଜ ଲକ୍ଷଣ ମଧ୍ୟରୁ ଗୋଟିଏ। ବ୍ୟାରେଲର ଭିତର ଭାଗରେ ସ୍କ୍ରାଚ୍, ଡେଣ୍ଟ୍ କିମ୍ବା ଖାଲ ଘଷି ହେବାର ସଙ୍କେତ ଦେଇପାରେ। ଏହି ଚିହ୍ନଗୁଡ଼ିକ ପ୍ରାୟତଃ ସେତେବେଳେ ଦେଖାଯାଏ ଯେତେବେଳେ ଘଷି ହେଉଥିବା ସାମଗ୍ରୀ କିମ୍ବା ପ୍ରଦୂଷଣକାରୀ ସିଷ୍ଟମ ମଧ୍ୟ ଦେଇ ଯାଆନ୍ତି। ସମୟ ସହିତ, ଏହି କ୍ଷତି ଆହୁରି ଖରାପ ହୋଇପାରେ, ଯାହା ବ୍ୟାରେଲର ସାମଗ୍ରୀକୁ ଦକ୍ଷତାର ସହିତ ପ୍ରକ୍ରିୟାକରଣ କରିବାର କ୍ଷମତାକୁ ପ୍ରଭାବିତ କରିଥାଏ।

ଅପରେଟରମାନେ ରଙ୍ଗ ପରିବର୍ତ୍ତନ କିମ୍ବା ଗାତ ଯାଞ୍ଚ କରିବା ଉଚିତ। ଏହି ସମସ୍ୟାଗୁଡ଼ିକ କ୍ଷୟକୁ ସୂଚାଇପାରେ, ବିଶେଷକରି ଯଦି ବ୍ୟାରେଲ କ୍ଷୟକାରୀ ସାମଗ୍ରୀକୁ ପରିଚାଳନା କରେ। ନିୟମିତ ଦୃଶ୍ୟ ଯାଞ୍ଚ ଏହି ସମସ୍ୟାଗୁଡ଼ିକୁ ବୃଦ୍ଧି ପାଇବା ପୂର୍ବରୁ ଧରିପାରିବ।

ଟିପ୍:ବ୍ୟାରେଲର ଭିତର ଅଂଶ ଦେଖିପାରୁନଥିବା କ୍ଷତି ପାଇଁ ଏକ ଟର୍ଚ୍ଚଲାଇଟ୍ ବ୍ୟବହାର କରନ୍ତୁ।

କାର୍ଯ୍ୟଦକ୍ଷତା ହ୍ରାସ

ଯେତେବେଳେ ଏକ ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ବିଫଳ ହେବାକୁ ଆରମ୍ଭ କରେ, କାର୍ଯ୍ୟଦକ୍ଷତା ପ୍ରଭାବିତ ହୁଏ। ମେସିନଗୁଡ଼ିକ ସ୍ଥିର ତରଳାଇବା କିମ୍ବା ମିଶ୍ରଣ ବଜାୟ ରଖିବା ପାଇଁ ସଂଘର୍ଷ କରିପାରନ୍ତି। ଏହା ଅସମାନ ଉତ୍ପାଦ ଗୁଣବତ୍ତା ଆଡ଼କୁ ନେଇଥାଏ, ଯାହା ଗ୍ରାହକମାନଙ୍କୁ ହତାଶ କରିପାରେ ଏବଂ ଅପଚୟ ବୃଦ୍ଧି କରିପାରେ।

କ୍ଷତି କାର୍ଯ୍ୟଦକ୍ଷତାକୁ କିପରି ପ୍ରଭାବିତ କରେ ତାହା ଭଲ ଭାବରେ ବୁଝିବା ପାଇଁ, ନିମ୍ନଲିଖିତ ବିଷୟଗୁଡ଼ିକ ବିଚାର କରନ୍ତୁମେଟ୍ରିକ୍ସ:

| ମେଟ୍ରିକ୍ | କ୍ଷତିର ପ୍ରଭାବ |

|---|---|

| ତରଳାଇବା ଦକ୍ଷତା | ଘଷିବା ଯୋଗୁଁ କ୍ଲିୟରାନ୍ସ ବୃଦ୍ଧି ପାଇବା ସହିତ ହ୍ରାସ ପାଏ |

| ଉତ୍ପାଦନ ହାର | ପିନ୍ଧା ଯୋଗୁଁ ଅଗ୍ରହଣୀୟ ସ୍ତରକୁ ପହଞ୍ଚିପାରେ |

| ସ୍କ୍ରାପ୍ ରେଟ୍ | ପିନ୍ଧିବା ସହିତ ଅଂଶର ଗୁଣବତ୍ତା ହ୍ରାସ ପାଇବା ସହିତ ବୃଦ୍ଧି ପାଏ |

| ସାଇକେଲ ସମୟ | କ୍ଷୟକ୍ଷତି ପାଇଁ କ୍ଷତିପୂରଣ ଦେବା ପାଇଁ ସମାୟୋଜନ ହେବା ସହିତ ବୃଦ୍ଧି ପାଏ |

ଏହି ପରିବର୍ତ୍ତନଗୁଡ଼ିକ ଉତ୍ପାଦନ ସମୟସୂଚୀକୁ ବାଧା ଦେଇପାରେ ଏବଂ ଖର୍ଚ୍ଚ ବୃଦ୍ଧି କରିପାରେ।ଏହି ମେଟ୍ରିକ୍ସଗୁଡ଼ିକର ନିରୀକ୍ଷଣ କରାଯାଉଛିକେତେବେଳେ ବ୍ୟାରେଲକୁ ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ ତାହା ଚିହ୍ନଟ କରିବାରେ ଅପରେଟରମାନଙ୍କୁ ସାହାଯ୍ୟ କରେ।

ସାମଗ୍ରୀ ଲିକ୍ କିମ୍ବା ଜମାଟ ବାନ୍ଧିବା

ବ୍ୟାରେଲ ଚାରିପାଖରେ ସାମଗ୍ରୀ ଲିକ୍ କିମ୍ବା ଜମା ହେବା ସମସ୍ୟାର ସ୍ପଷ୍ଟ ଲକ୍ଷଣ। ବ୍ୟାରେଲର ସିଲ୍ କିମ୍ବା କ୍ଲିୟରାନ୍ସ ଜୀର୍ଣ୍ଣ ହୋଇଗଲେ ପ୍ରାୟତଃ ଲିକ୍ ହୁଏ। ଏହା ସାମଗ୍ରୀ ନଷ୍ଟ ଏବଂ ଅବ୍ୟବସ୍ଥିତ କାର୍ଯ୍ୟକ୍ଷେତ୍ର ସୃଷ୍ଟି କରିପାରେ।

ଅନ୍ୟପକ୍ଷରେ, ବ୍ୟାରେଲ ଭିତରେ ସାମଗ୍ରୀ ଜମା ହେବା ପ୍ଲାଷ୍ଟିକର ପ୍ରବାହକୁ ଅବରୋଧ କରିପାରେ। ଏହି ସମସ୍ୟା ସାଧାରଣତଃ ସେତେବେଳେ ହୁଏ ଯେତେବେଳେ ବ୍ୟାରେଲକୁ ଠିକ୍ ଭାବରେ ସଫା କରାଯାଏ ନାହିଁ କିମ୍ବା ଯେତେବେଳେ ଅସଙ୍ଗତ ସାମଗ୍ରୀ ବ୍ୟବହାର କରାଯାଏ। ଜମା ହେବା ଫଳରେ ଅତ୍ୟଧିକ ଗରମ ହୋଇପାରେ, ଯାହା ବ୍ୟାରେଲକୁ ଆହୁରି କ୍ଷତି ପହଞ୍ଚାଇପାରେ।

ଟିପ୍ପଣୀ:ଲିକ୍ କିମ୍ବା ଜମା ହୋଇଥିବା ସମସ୍ୟାକୁ ଶୀଘ୍ର ସମାଧାନ କରିବା ଦ୍ଵାରା ଅଧିକ ଗୁରୁତର କ୍ଷତିକୁ ରୋକାଯାଇପାରିବ ଏବଂ ଉତ୍ପାଦନ ସୁଗମ ଭାବରେ ଚାଲିପାରିବ।

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲରେ କ୍ଷତିର କାରଣ

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲର କ୍ଷତି କାହିଁକି ହୁଏ ତାହା ବୁଝିବା ଅପରେଟରମାନଙ୍କୁ ସାହାଯ୍ୟ କରିପାରିବପ୍ରତିଷେଧକ ବ୍ୟବସ୍ଥା. ଏଠାରେ କ୍ଷୟକ୍ଷତି ପଛରେ ଥିବା ମୁଖ୍ୟ ଅପରାଧୀମାନେ ଅଛନ୍ତି।

ଘଷଣାକାରୀ କିମ୍ବା ଅସଙ୍ଗତ ସାମଗ୍ରୀ

ଯେଉଁ ସାମଗ୍ରୀଗୁଡ଼ିକ ଅତ୍ୟଧିକ ଘଷି ହୁଏ କିମ୍ବା ବ୍ୟାରେଲର ଡିଜାଇନ୍ ସହିତ ଅସଙ୍ଗତ ହୁଏ, ସେଗୁଡ଼ିକ ଯଥେଷ୍ଟ କ୍ଷତି କରିପାରେ। ଉଦାହରଣ ସ୍ୱରୂପ, ପୂର୍ଣ୍ଣ ପ୍ଲାଷ୍ଟିକ୍ କିମ୍ବା ଇଞ୍ଜିନିୟରିଂ ପ୍ଲାଷ୍ଟିକ୍ରେ ପ୍ରାୟତଃ କଠିନ କଣିକା ଥାଏ ଯାହା ସମୟ ସହିତ ବ୍ୟାରେଲର ପୃଷ୍ଠକୁ ନଷ୍ଟ କରିଦିଏ। ଯଦି ବ୍ୟାରେଲଟି ବାଇମେଟାଲିକ୍ ମିଶ୍ରଧାତୁ ଭଳି ସ୍ଥାୟୀ ସାମଗ୍ରୀରୁ ତିଆରି ହୋଇନଥାଏ, ତେବେ ଏହି ସାମଗ୍ରୀଗୁଡ଼ିକୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ପରିଚାଳନା କରିବା ପାଇଁ ଏହା ସଂଘର୍ଷ କରିପାରେ।

ପିଭିସି ଭଳି ଅସଙ୍ଗତ ସାମଗ୍ରୀ ପାଇଁ କ୍ଷୟ-ପ୍ରତିରୋଧୀ ଗୁଣ ସହିତ ବ୍ୟାରେଲ ଆବଶ୍ୟକ। ଭୁଲ ପ୍ରକାରର ବ୍ୟାରେଲ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ଦ୍ରୁତ ଅବନତି ହୋଇପାରେ। ଅନାବଶ୍ୟକ କ୍ଷତି ଏଡାଇବା ପାଇଁ ଅପରେଟରମାନେ ସର୍ବଦା ପ୍ରକ୍ରିୟାକରଣ କରାଯାଉଥିବା ସାମଗ୍ରୀ ସହିତ ବ୍ୟାରେଲର ନିର୍ଦ୍ଦିଷ୍ଟକରଣକୁ ମେଳ ଖାଉଥିବା ଉଚିତ।

ଟିପ୍:ମହଙ୍ଗା ମରାମତିକୁ ଏଡାଇବା ପାଇଁ ଉତ୍ପାଦନ ଆରମ୍ଭ କରିବା ପୂର୍ବରୁ ବ୍ୟାରେଲ ସହିତ ସାମଗ୍ରୀର ସୁସଙ୍ଗତତା ଯାଞ୍ଚ କରନ୍ତୁ।

ପ୍ରଦୂଷଣ ଏବଂ ବିଦେଶୀ କଣିକା

କଞ୍ଚାମାଲରେ ଥିବା ପ୍ରଦୂଷକ ଏବଂ ବିଦେଶୀ କଣିକା କ୍ଷତିର ଆଉ ଏକ ସାଧାରଣ କାରଣ।ଧାତୁ ଅପରିଷ୍କାର କିମ୍ବା ଭଗ୍ନାବଶେଷବ୍ୟାରେଲର ଭିତର ଭାଗକୁ ସ୍କ୍ରାଚ୍ କିମ୍ବା ଘଷିପାରେ, ଯାହା ଏହାର ଦକ୍ଷତା ହ୍ରାସ କରିଥାଏ। ଉତ୍ପାଦନ ସମୟରେ କମ୍ ସଠିକତା କିମ୍ବା ଅପର୍ଯ୍ୟାପ୍ତ ଉତ୍ତାପ ଚିକିତ୍ସା ମଧ୍ୟ ବ୍ୟାରେଲକୁ ପ୍ରଦୂଷଣ ପ୍ରତି ଅଧିକ ଦୁର୍ବଳ କରିପାରେ।

ଏହି ବିପଦକୁ କମ କରିବା ପାଇଁ, ଅପରେଟରମାନେ ବ୍ୟବହାର ପୂର୍ବରୁ କଞ୍ଚାମାଲକୁ ଅଶୁଦ୍ଧତା ପାଇଁ ଯାଞ୍ଚ କରିବା ଉଚିତ। ବ୍ୟାରେଲର ନିୟମିତ ସଫା କରିବା ଦ୍ୱାରା କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ପ୍ରଭାବିତ କରିବାରୁ ଜମା ଏବଂ ପ୍ରଦୂଷଣକୁ ମଧ୍ୟ ରୋକାଯାଇପାରିବ।

- ସାଧାରଣ ପ୍ରଦୂଷଣ ଉତ୍ସଗୁଡ଼ିକ ମଧ୍ୟରେ ଅନ୍ତର୍ଭୁକ୍ତ:

- କଞ୍ଚାମାଲରେ ଧାତୁ ପଦାର୍ଥ

- ମାଟି କିମ୍ବା ଧୂଳି ଭଳି ଅପରିଷ୍କାର ପଦାର୍ଥ

- ପୂର୍ବ ଉତ୍ପାଦନ ଚକ୍ରରୁ ଅବଶିଷ୍ଟ ସାମଗ୍ରୀ

ରକ୍ଷଣାବେକ୍ଷଣର ଅଭାବ କିମ୍ବା ଅତ୍ୟଧିକ ବ୍ୟବହାର

ଅବହେଳା କରିବାନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣକିମ୍ବା ବ୍ୟାରେଲକୁ ଅତ୍ୟଧିକ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ଅକାଳ ଘଷି ହୋଇପାରେ। ବିନା ବ୍ରେକରେ ଦୀର୍ଘ ସମୟ ଧରି କାର୍ଯ୍ୟ କରିବା ଦ୍ଵାରା ଅତ୍ୟଧିକ ଗରମ ହେବାର ଆଶଙ୍କା ବଢ଼ିଯାଏ, ଯାହା ବ୍ୟାରେଲର ଗଠନକୁ ଦୁର୍ବଳ କରିପାରେ। ଏହା ସହିତ, ପ୍ଲାଷ୍ଟିସାଇଜେସନ୍ ସମୟରେ କମ୍ ତାପମାତ୍ରା ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲ ଆସେମ୍ବଲିରେ ଅସମାନ ଘଷି ହୋଇପାରେ।

ବ୍ୟାରେଲକୁ ସର୍ବୋତ୍ତମ ଅବସ୍ଥାରେ ରଖିବା ପାଇଁ ଅପରେଟରମାନେ ଏକ ରକ୍ଷଣାବେକ୍ଷଣ ସମୟସୂଚୀ ଅନୁସରଣ କରିବା ଉଚିତ। ଏଥିରେ ସଫା କରିବା, ଲୁବ୍ରିକେସନ୍ ଏବଂ ଘଷି ହେବାର ଚିହ୍ନ ଯାଞ୍ଚ କରିବା ଅନ୍ତର୍ଭୁକ୍ତ। ସୁପାରିଶ କରାଯାଇଥିବା କାର୍ଯ୍ୟ ସମୟ ପାଳନ କରି ଏବଂ ମେସିନ୍ ସେଟିଂଗୁଡ଼ିକୁ ଦକ୍ଷତା ପାଇଁ ଅନୁକୂଳିତ କରିବା ନିଶ୍ଚିତ କରି ଅତ୍ୟଧିକ ବ୍ୟବହାରକୁ ଏଡାଯାଇପାରିବ।

ଟିପ୍ପଣୀ:ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ କେବଳ କ୍ଷତିକୁ ରୋକିଥାଏ ନାହିଁ ବରଂ ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲର ଜୀବନକାଳ ମଧ୍ୟ ବୃଦ୍ଧି କରିଥାଏ।

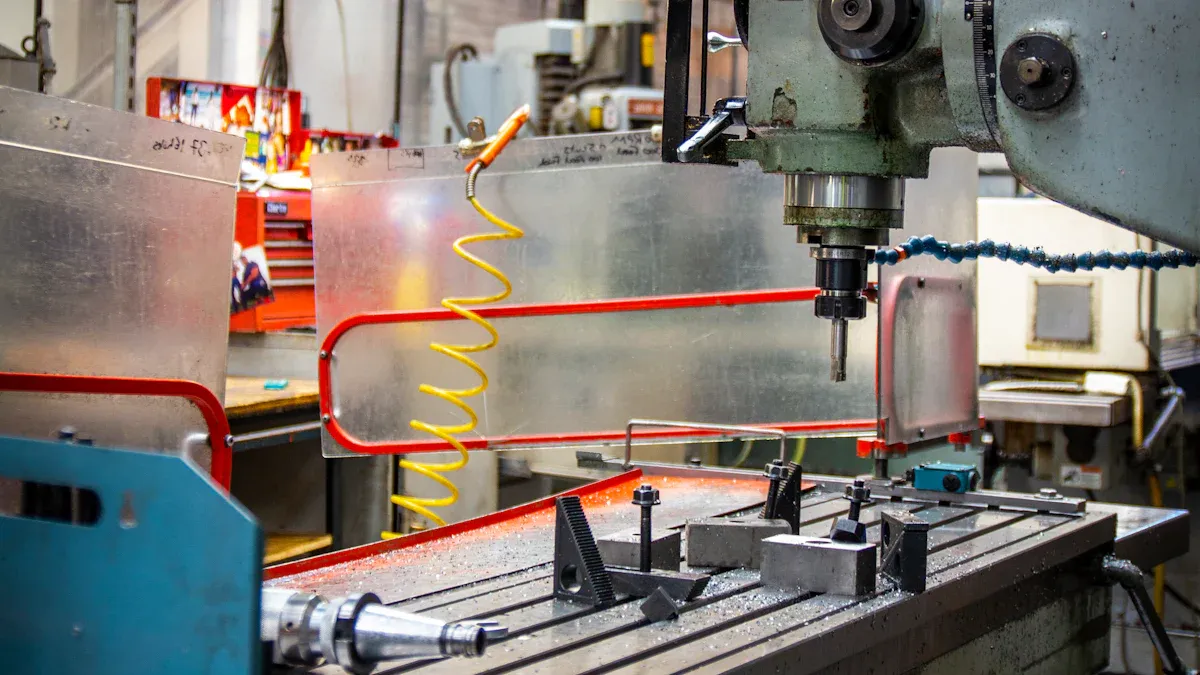

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ପାଇଁ ନିରୀକ୍ଷଣ ପଦ୍ଧତି

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକୁ ନିୟମିତ ଭାବରେ ଯାଞ୍ଚ କରିବା ଦ୍ଵାରା ଅପରେଟରମାନେ ଶୀଘ୍ର କ୍ଷତି ଧରିପାରିବେ ଏବଂ ମହଙ୍ଗା ମରାମତି ଏଡାଇପାରିବେ। ବ୍ୟାରେଲଗୁଡ଼ିକ ଶ୍ରେଷ୍ଠ ଅବସ୍ଥାରେ ରହିବାକୁ ନିଶ୍ଚିତ କରିବା ପାଇଁ ଏଠାରେ ତିନୋଟି ପ୍ରଭାବଶାଳୀ ପଦ୍ଧତି ଦିଆଯାଇଛି।

ଦୃଶ୍ୟ ପରୀକ୍ଷା

କ୍ଷତି ଚିହ୍ନଟ କରିବାର ସବୁଠାରୁ ସହଜ ଉପାୟ ହେଉଛି ଦୃଶ୍ୟ ଯାଞ୍ଚ। ଅପରେଟରମାନେ ବ୍ୟାରେଲ ଭିତରେ ସ୍କ୍ରାଚ୍, ଡେଣ୍ଟ୍ କିମ୍ବା ରଙ୍ଗ ବିବର୍ଣ୍ଣକରଣ ଖୋଜି ପାରିବେ। ଏହି ଚିହ୍ନଗୁଡ଼ିକ ପ୍ରାୟତଃ ଘଷିବା କିମ୍ବା କ୍ଷୟକୁ ସୂଚିତ କରେ। ଏକ ଟର୍ଚ୍ଚଲାଇଟ୍ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା କଷ୍ଟକର ଅଞ୍ଚଳଗୁଡ଼ିକୁ ଦେଖିବା ସହଜ ହୋଇଥାଏ।

ଯେତେବେଳେ ବ୍ୟାରେଲଗୁଡ଼ିକ PVC କିମ୍ବା ଅନ୍ୟାନ୍ୟ କ୍ଷୟକାରୀ ପ୍ଲାଷ୍ଟିକ୍ ପରି ସାମଗ୍ରୀ ପ୍ରକ୍ରିୟାକରଣ କରନ୍ତି, ସେତେବେଳେ କ୍ଷୟ ବିଶେଷ ଭାବରେ ସାଧାରଣ। ନିୟମିତ ଦୃଶ୍ୟ ଯାଞ୍ଚ ଏହି ସମସ୍ୟାଗୁଡ଼ିକୁ ଖରାପ ହେବା ପୂର୍ବରୁ ଧରିପାରେ। ଅପରେଟରମାନେ ବ୍ୟାରେଲ ଚାରିପାଖରେ ସାମଗ୍ରୀ ଜମା କିମ୍ବା ଲିକ୍ ହୋଇଛି କି ନାହିଁ ତାହା ମଧ୍ୟ ଯାଞ୍ଚ କରିବା ଉଚିତ। ଏହି ସମସ୍ୟାଗୁଡ଼ିକ ଉତ୍ପାଦନରେ ବାଧା ସୃଷ୍ଟି କରିପାରେ ଏବଂ ଆହୁରି କ୍ଷତି ଘଟାଇପାରେ।

ଟିପ୍:ସମ୍ଭାବ୍ୟ ସମସ୍ୟାରୁ ଆଗୁଆ ରହିବା ପାଇଁ ସପ୍ତାହରେ ଦୃଶ୍ୟ ନିରୀକ୍ଷଣ ସୂଚୀବଦ୍ଧ କରନ୍ତୁ।

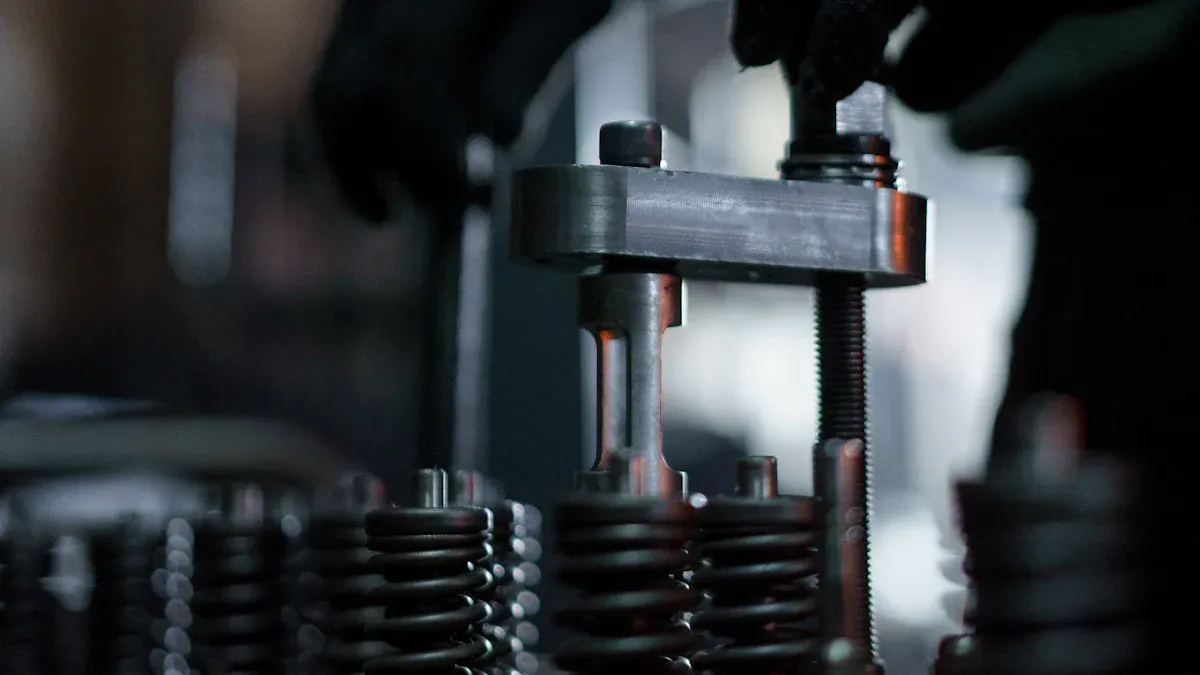

ପରିମାପ ଉପକରଣ ବ୍ୟବହାର କରିବା

ମାପ ଉପକରଣଗୁଡ଼ିକ ବ୍ୟାରେଲ ଘଷିବା ବିଷୟରେ ସଠିକ୍ ତଥ୍ୟ ପ୍ରଦାନ କରନ୍ତି। ସେମାନେ ଅପରେଟରମାନଙ୍କୁ ଦୃଶ୍ୟମାନ ନହୋଇଥିବା କ୍ଷତିର ପ୍ରାରମ୍ଭିକ ଲକ୍ଷଣ ଚିହ୍ନଟ କରିବାରେ ସାହାଯ୍ୟ କରନ୍ତି। ଏକ ପ୍ରଭାବଶାଳୀ ସିଷ୍ଟମ ହେଉଛିଗ୍ଲାଇକନ୍ EMT ସିଷ୍ଟମ୍, ଯାହା ବ୍ୟାରେଲ ଭିତରେ ଥିବା ଘଷା ମାପିବା ପାଇଁ ମାଇକ୍ରୋ-ଏପସିଲନ୍ ସେନ୍ସର ବ୍ୟବହାର କରେ।

ଏହି ଉପକରଣଗୁଡ଼ିକ କିପରି କାମ କରନ୍ତି ତାହା ଏଠାରେ ଦିଆଯାଇଛି:

| ମାପ ଟୁଲ | ବର୍ଣ୍ଣନା |

|---|---|

| ଗ୍ଲାଇକନ୍ EMT ସିଷ୍ଟମ୍ | ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲରେ ସଠିକ୍ ପରିଧାନ ମାପ ପାଇଁ ମାଇକ୍ରୋ-ଏପସିଲନ୍ ସେନ୍ସର ବ୍ୟବହାର କରେ। |

| ମାଇକ୍ରୋ-ଏପସିଲନ୍ ସେନ୍ସରଗୁଡ଼ିକ | ଦୃଢ଼ ସେନ୍ସର ଯାହା 600°F ପର୍ଯ୍ୟନ୍ତ କାର୍ଯ୍ୟକ୍ଷମ ତାପମାତ୍ରାରେ ସଠିକ୍ ରିଡିଙ୍ଗ୍ ପ୍ରଦାନ କରେ। |

| ମାପ ପ୍ରକ୍ରିୟା | ଏଥିରେ ବ୍ୟାରେଲ ପ୍ଲଗ୍ ବାହାର କରିବା, ସେନ୍ସର ସଂସ୍ଥାପନ କରିବା ଏବଂ ସ୍କ୍ରୁ OD ଏବଂ ବ୍ୟାରେଲ ID ମଧ୍ୟରେ ଦୂରତା ମାପିବା ଅନ୍ତର୍ଭୁକ୍ତ। |

| ତଥ୍ୟ ପରିବହନ | ପିନ୍ଧା ଏବଂ ଉତ୍ପାଦନ ତଥ୍ୟ ବିଶ୍ଳେଷଣ ପାଇଁ ଏକ ଇଲେକ୍ଟ୍ରୋନିକ୍ ମାପ ଏବଂ ଟ୍ରାକିଂ ପୋର୍ଟାଲକୁ ପଠାଯାଏ। |

| ପୂର୍ବାନୁମାନିକ ବିଶ୍ଳେଷଣ | ପରିଧାନ ହାର ଗଣନା ଏବଂ ଭବିଷ୍ୟତର ପରିଧାନର ପୂର୍ବାନୁମାନ ପାଇଁ ଅନୁମତି ଦିଏ, ପ୍ରତିସ୍ଥାପନ ସମୟସୂଚୀକୁ ଅପ୍ଟିମାଇଜ୍ କରେ। |

ଏହି ଉପକରଣଗୁଡ଼ିକ କେବଳ ପିନ୍ଧା ମାପ କରନ୍ତି ନାହିଁ ବରଂ ପୂର୍ବାନୁମାନିକ ବିଶ୍ଳେଷଣ ମଧ୍ୟ ପ୍ରଦାନ କରନ୍ତି। ଅପରେଟରମାନେ ଏହି ତଥ୍ୟକୁ ରକ୍ଷଣାବେକ୍ଷଣ ଏବଂ ବଦଳ ଯୋଜନା ପାଇଁ ବ୍ୟବହାର କରିପାରିବେ, ଯାହା ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିବ।

ଟିପ୍ପଣୀ:ମାପ ଉପକରଣଗୁଡ଼ିକରେ ବିନିଯୋଗ କରିବା ଦ୍ୱାରା ଅପ୍ରତ୍ୟାଶିତ ବିଫଳତାକୁ ରୋକି ଦୀର୍ଘକାଳୀନ ଭାବରେ ଟଙ୍କା ସଞ୍ଚୟ କରାଯାଇପାରିବ।

କାର୍ଯ୍ୟଦକ୍ଷତା ପରୀକ୍ଷା

କାର୍ଯ୍ୟଦକ୍ଷତା ପରୀକ୍ଷାଗୁଡ଼ିକ ବ୍ୟାରେଲ ଉତ୍ପାଦନକୁ କେତେ ଭଲ ଭାବରେ ପରିଚାଳନା କରେ ତାହା ପ୍ରକାଶ କରେ। ଅପରେଟରମାନେ କ୍ଷତି ଚିହ୍ନଟ କରିବା ପାଇଁ ତାପମାତ୍ରା ପରିବର୍ତ୍ତନ, ସିଅର୍ ହାର ଏବଂ ସ୍ଲଟ୍ ପ୍ରସ୍ଥ ଭଳି ମାନଦଣ୍ଡଗୁଡ଼ିକୁ ନିରୀକ୍ଷଣ କରିପାରିବେ। ଉଦାହରଣ ସ୍ୱରୂପ, ଏକ କ୍ଷତିଗ୍ରସ୍ତ ବ୍ୟାରେଲ ସ୍ଥିର ତାପମାତ୍ରା ବଜାୟ ରଖିବା ପାଇଁ ସଂଘର୍ଷ କରିପାରେ, ଯାହା ଫଳରେ ଉତ୍ପାଦ ଗୁଣବତ୍ତା ଅସମାନ ହୋଇପାରେ।

ଏଠାରେ ପ୍ରମୁଖ ମାନଦଣ୍ଡଗୁଡ଼ିକର ଏକ ବିଭାଜନ ଦିଆଯାଇଛି:

| କାର୍ଯ୍ୟଦକ୍ଷତା ପରୀକ୍ଷା ବେଞ୍ଚମାର୍କ | କ୍ଷତି ଚିହ୍ନଟକରଣ ସହିତ ସହସମ୍ବନ୍ଧ |

|---|---|

| ତାପମାତ୍ରା ପରିବର୍ତ୍ତନ | ଅଫସେଟ୍ ଡିଗ୍ରୀ ସହିତ ସକାରାତ୍ମକ ସହସମ୍ପର୍କ; ବର୍ଦ୍ଧିତ ତାପମାତ୍ରା ସହିତ ଅଫସେଟ୍ ହ୍ରାସ ପାଏ। |

| ସିଅର୍ ରେଟ୍ | ତାପମାତ୍ରାକୁ ପ୍ରଭାବିତ କରେ; ଅଧିକ ବେଗରେ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପରିବର୍ତ୍ତନ ପରିଲକ୍ଷିତ ହୁଏ। |

| ଗଭୀରତା ପରିବର୍ତ୍ତନ | ସକାରାତ୍ମକ ସହସଂବନ୍ଧ; ଗଭୀରତା ବୃଦ୍ଧି ସହିତ ଅଫସେଟ୍ ହ୍ରାସ ପାଏ। |

| ସ୍ଲଟ୍ ପ୍ରସ୍ଥ | ସିୟର ତାପମାତ୍ରା ବୃଦ୍ଧି କରେ, ଯାହା ଫିଡ୍ ତାପମାତ୍ରା ଏବଂ ଚାପକୁ ପ୍ରଭାବିତ କରେ। |

ଏହି ମାନଦଣ୍ଡଗୁଡ଼ିକର ତଦାରଖ କରିବା ଦ୍ଵାରା ଅପରେଟରମାନଙ୍କୁ ଚିହ୍ନଟ କରିବାରେ ସାହାଯ୍ୟ ମିଳେ ଯେ କେବେ ଏକ ବ୍ୟାରେଲକୁ ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ। ଉଦାହରଣ ସ୍ୱରୂପ, ଯଦି ସିଅର୍ ରେଟ୍ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭାବରେ ପରିବର୍ତ୍ତନ ହୁଏ, ତେବେ ଏହାର ଅର୍ଥ ହୋଇପାରେ ଯେ ବ୍ୟାରେଲଟି ଅସମାନ ଭାବରେ ପିନ୍ଧିଛି। ଏହି ସମସ୍ୟାଗୁଡ଼ିକର ଶୀଘ୍ର ସମାଧାନ କରିବା ଦ୍ଵାରା ସ୍ଥିର ଉତ୍ପାଦନ ସୁନିଶ୍ଚିତ ହୁଏ ଏବଂ ଅପଚୟକୁ କମ କରାଯାଏ।

ଟିପ୍:ଧାରା ଚିହ୍ନଟ କରିବା ଏବଂ କ୍ଷତିକୁ ରୋକିବା ପାଇଁ ନିୟମିତ ଭାବରେ କାର୍ଯ୍ୟଦକ୍ଷତା ତଥ୍ୟ ରେକର୍ଡ କରନ୍ତୁ।

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲର କ୍ଷତିକୁ ରୋକିବା

ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଅଭ୍ୟାସ

ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ହେଉଛି ମେରୁଦଣ୍ଡଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ସର୍ବୋତ୍ତମ ଅବସ୍ଥାରେ ରଖିବା। ଯେଉଁ ଅପରେଟରମାନେ ନିଅନ୍ତିରକ୍ଷଣାବେକ୍ଷଣ କାର୍ଯ୍ୟର ମାଲିକାନାପ୍ରାୟତଃ ଉପକରଣର ଉତ୍ତମ ଯତ୍ନ ସୁନିଶ୍ଚିତ କରେ। ଏହି ସକ୍ରିୟ ପଦ୍ଧତି ଯନ୍ତ୍ରପାତିର ଜୀବନକାଳ ବୃଦ୍ଧି କରେ ଏବଂ ଅପ୍ରତ୍ୟାଶିତ ଭାଙ୍ଗିବାକୁ ରୋକେ।

ଏଠାରେ କିଛି ଜରୁରୀ ରକ୍ଷଣାବେକ୍ଷଣ ଅଭ୍ୟାସ ଅଛି:

- ନିୟମିତ ଭାବରେ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲଗୁଡ଼ିକୁ ଯାଞ୍ଚ ଏବଂ ସଫା କରନ୍ତୁ।ସାମଗ୍ରୀ ଜମା ହେବା ଏଡାଇବା ପାଇଁ।

- ଘର୍ଷଣ ଏବଂ ଘଷିବା କମ କରିବା ପାଇଁ ଗତିଶୀଳ ଅଂଶଗୁଡ଼ିକୁ ଲୁବ୍ରିକେଟ କରନ୍ତୁ।

- ଅତ୍ୟଧିକ ଗରମ ରୋକିବା ପାଇଁ ସର୍ବୋତ୍ତମ ପ୍ରକ୍ରିୟାକରଣ ତାପମାତ୍ରା ବଜାୟ ରଖନ୍ତୁ।

- ସ୍ଥାପନ ସମୟରେ ଘଷିବା ପାଇଁ ନିରୀକ୍ଷଣ କରନ୍ତୁ ଏବଂ ସଠିକ୍ ସଂରଚନା ନିଶ୍ଚିତ କରନ୍ତୁ।

ଟିପ୍:ଏକ ପ୍ରତିରୋଧକ ରକ୍ଷଣାବେକ୍ଷଣ ଯାଞ୍ଚ ତାଲିକା ପ୍ରସ୍ତୁତ କରନ୍ତୁ ଏବଂ ଯାଞ୍ଚ ପାଇଁ ନିୟମିତ ଡାଉନଟାଇମ୍ ସୂଚୀବଦ୍ଧ କରନ୍ତୁ। ଅପରେଟରମାନଙ୍କୁ ସଠିକ୍ ଉପକରଣ ସହିତ ସଜ୍ଜିତ କରିବା ଦ୍ୱାରା ମଧ୍ୟ ଛୋଟ ଛୋଟ ସମସ୍ୟାର ତୁରନ୍ତ ସମାଧାନ କରିବାରେ ସାହାଯ୍ୟ ମିଳିପାରେ।

ସୁସଙ୍ଗତ ସାମଗ୍ରୀ ଚୟନ କରିବା

ଉତ୍ପାଦନ ପାଇଁ ସଠିକ୍ ସାମଗ୍ରୀ ବାଛିବାକ୍ଷତିକୁ ରୋକିବା ପାଇଁ ଏହା ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। କ୍ୟାଲସିୟମ କାର୍ବୋନେଟ କିମ୍ବା କାଚ ତନ୍ତୁ ଭଳି ଘଷିବା ମିଶ୍ରଣ ବ୍ୟାରେଲର ପୃଷ୍ଠକୁ ଶୀଘ୍ର ନଷ୍ଟ କରିପାରେ। ଅନ୍ୟପକ୍ଷରେ, କ୍ଷୟକାରୀ ସାମଗ୍ରୀ ବ୍ୟାରେଲ ସହିତ ପ୍ରତିକ୍ରିୟା କରି ଦୀର୍ଘକାଳୀନ ଅବନତି ସୃଷ୍ଟି କରିପାରେ।

କଞ୍ଚାମାଲଗୁଡ଼ିକର ସୁସଙ୍ଗତତା ପାଇଁ ମୂଲ୍ୟାଙ୍କନ କରିବା ଦ୍ୱାରା ସ୍ଥାୟୀତ୍ୱ ସୁନିଶ୍ଚିତ ହୁଏ ଏବଂ କ୍ଷତିର ଆଶଙ୍କା ହ୍ରାସ ପାଏ। ଉଦାହରଣ ସ୍ୱରୂପ, ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲଗୁଡ଼ିକ ସେମାନଙ୍କର ପରିଧାନ-ପ୍ରତିରୋଧୀ ଗୁଣ ଯୋଗୁଁ ଘଷି କିମ୍ବା କ୍ଷୟକାରୀ ସାମଗ୍ରୀ ପରିଚାଳନା ପାଇଁ ଆଦର୍ଶ। ଅପରେଟରମାନେ ସର୍ବଦା ପ୍ରକ୍ରିୟାକରଣ କରାଯାଉଥିବା ସାମଗ୍ରୀ ସହିତ ବ୍ୟାରେଲର ନିର୍ଦ୍ଦିଷ୍ଟକରଣ ସହିତ ମେଳ ଖାଇବା ଉଚିତ।

ଟିପ୍ପଣୀ:ଅସଙ୍ଗତ ସାମଗ୍ରୀ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା କାର୍ଯ୍ୟଦକ୍ଷତା ସମସ୍ୟା ସୃଷ୍ଟି ହୋଇପାରେ ଏବଂ ବ୍ୟାରେଲର ଜୀବନକାଳ ହ୍ରାସ ହୋଇପାରେ।

ମେସିନ୍ ସେଟିଂସ୍ ଅପ୍ଟିମାଇଜ୍ କରିବା

ଭୁଲ ମେସିନ୍ ସେଟିଂ ଇଞ୍ଜେକ୍ସନ୍ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଉପରେ ଚାପ ପକାଇପାରେ, ଯାହା ଫଳରେ ଅକାଳରେ ଘଷି ହୁଏ। ଅପରେଟରମାନେ ପ୍ରକ୍ରିୟାକରଣ କରାଯାଉଥିବା ସାମଗ୍ରୀ ସହିତ ମେଳ ଖାଉଥିବା ତାପମାତ୍ରା, ଚାପ ଏବଂ ଗତି ଭଳି ସେଟିଂକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା ଉଚିତ। ଉଦାହରଣ ସ୍ୱରୂପ, ଅତ୍ୟଧିକ ଚାପ ବ୍ୟାରେଲ୍ ଉପରେ ଅନାବଶ୍ୟକ ଚାପ ସୃଷ୍ଟି କରିପାରେ, ଯେତେବେଳେ କମ୍ ତାପମାତ୍ରା ଅସମାନ ଘଷିପାରେ।

ଏହି ସେଟିଂଗୁଡ଼ିକର ନିୟମିତ ସମୀକ୍ଷା ଏବଂ ସଜାଡ଼ିବା ଦ୍ୱାରା ସୁଗମ କାର୍ଯ୍ୟ ଏବଂ ସ୍ଥିର ଉତ୍ପାଦ ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ ହୁଏ। ଅପରେଟରମାନେ ସମ୍ଭାବ୍ୟ ସମସ୍ୟାଗୁଡ଼ିକୁ ଶୀଘ୍ର ଚିହ୍ନଟ କରିବା ପାଇଁ କାର୍ଯ୍ୟଦକ୍ଷତା ମାପଦଣ୍ଡ ମଧ୍ୟ ନିରୀକ୍ଷଣ କରିବା ଉଚିତ।

ଟିପ୍:ବ୍ୟାରେଲ କାର୍ଯ୍ୟଦକ୍ଷତା ଉପରେ ମେସିନ୍ ସେଟିଂର ପ୍ରଭାବକୁ ବୁଝିବା ପାଇଁ ଅପରେଟରମାନଙ୍କୁ ତାଲିମ ଦିଅନ୍ତୁ। ଏହି ଜ୍ଞାନ ସେମାନଙ୍କୁ ଉତ୍ପାଦନ ସମୟରେ ସୂଚିତ ପରିବର୍ତ୍ତନ କରିବାରେ ସାହାଯ୍ୟ କରେ।

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲରେ ଶୀଘ୍ର କ୍ଷତି ଚିହ୍ନଟ କରିବା ଦ୍ଵାରା କାର୍ଯ୍ୟ ସୁଗମ ଭାବରେ ଚାଲିଥାଏ ଏବଂ ଖର୍ଚ୍ଚ ହ୍ରାସ ପାଇଥାଏ। ନିୟମିତ ଯାଞ୍ଚ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଉପକରଣର ଜୀବନ ବୃଦ୍ଧି କରିବାରେ ବହୁତ ସାହାଯ୍ୟ କରେ। ସୁସଙ୍ଗତ ସାମଗ୍ରୀ ବ୍ୟବହାର ଏବଂ ସେଟିଂକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା ଭଳି ପ୍ରତିଷେଧକ ପଦକ୍ଷେପ, ସ୍ଥିର ଉତ୍ପାଦ ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରେ।

ମନେରଖନ୍ତୁ:ଏକ ସକ୍ରିୟ ଆଭିମୁଖ୍ୟ ଡାଉନଟାଇମ୍ କମ କରିଥାଏ ଏବଂ ଉତ୍ପାଦନକୁ ଦକ୍ଷ ରଖିଥାଏ।

ସାଧାରଣ ପ୍ରଶ୍ନ

ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ସଫା କରିବାର ସର୍ବୋତ୍ତମ ଉପାୟ କ’ଣ?

ଏକ ନରମ ବ୍ରଶ୍ ଏବଂ ଏକ ଅଣ-ଘଷି ସଫାକାରୀ ଏଜେଣ୍ଟ ବ୍ୟବହାର କରନ୍ତୁ। ସ୍କ୍ରାଚ୍ ରୋକିବା ପାଇଁ ଧାତୁ ଉପକରଣଗୁଡ଼ିକ ଠାରୁ ଦୂରେଇ ରୁହନ୍ତୁ। ନିୟମିତ ସଫା କରିବା ଦ୍ଵାରା ବ୍ୟାରେଲ ଦକ୍ଷ ଏବଂ କ୍ଷତିମୁକ୍ତ ରହିଥାଏ।

ଅପରେଟରମାନେ କେତେଥର ଇଞ୍ଜେକ୍ସନ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ଯାଞ୍ଚ କରିବା ଉଚିତ?

ସାପ୍ତାହିକ ଯାଞ୍ଚ ଆଦର୍ଶ। ବାରମ୍ବାର ଯାଞ୍ଚ ଦ୍ଵାରା କ୍ଷୟ, ଲିକ୍ କିମ୍ବା ଜମି ଜମିବା ଶୀଘ୍ର ଧରାପଡ଼ିଥାଏ, ଯାହା ସୁଗମ ଉତ୍ପାଦନ ସୁନିଶ୍ଚିତ କରିଥାଏ ଏବଂ ମହଙ୍ଗା ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିଥାଏ।

ଟିପ୍:ସ୍ଥିର ରହିବା ପାଇଁ ଏକ ସରଳ ଯାଞ୍ଚ ଯାଞ୍ଚ ତାଲିକା ପ୍ରସ୍ତୁତ କରନ୍ତୁ।

ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ କ’ଣ ଘୃଣାକାରୀ ସାମଗ୍ରୀକୁ ଭଲ ଭାବରେ ପରିଚାଳନା କରିପାରିବ?

ହଁ!ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ଗୁଡ଼ିକ ପିନ୍ଧା ପ୍ରତିରୋଧ କରେଏବଂ କ୍ଷୟ, ଯାହା ସେମାନଙ୍କୁ ପୂର୍ଣ୍ଣ ପ୍ଲାଷ୍ଟିକ୍ କିମ୍ବା ଇଞ୍ଜିନିୟରିଂ ପ୍ଲାଷ୍ଟିକ୍ ଭଳି ଘଷି କିମ୍ବା କ୍ଷୟକାରୀ ସାମଗ୍ରୀ ପାଇଁ ଉପଯୁକ୍ତ କରିଥାଏ।

ଟିପ୍ପଣୀ:ସର୍ବୋତ୍ତମ କାର୍ଯ୍ୟଦକ୍ଷତା ପାଇଁ ସର୍ବଦା ବ୍ୟାରେଲ ପ୍ରକାରକୁ ସାମଗ୍ରୀ ସହିତ ମେଳ ଖାଆନ୍ତୁ।

ପୋଷ୍ଟ ସମୟ: ଜୁନ୍-୧୦-୨୦୨୫