ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ପ୍ରତ୍ୟେକ ମୋଲ୍ଡିଂ ପ୍ରକ୍ରିୟାର ହୃଦୟରେ ରହିଥାଏ। ଯେତେବେଳେ ସେମାନେ ଏକ ଉଚ୍ଚ-ଗୁଣବତ୍ତା ବାଛନ୍ତିପ୍ଲାଷ୍ଟିକ୍ ମେସିନ୍ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍କିମ୍ବା ଗୋଟିଏପ୍ଲାଷ୍ଟିକ୍ ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର୍ ବ୍ୟାରେଲ୍, ନିର୍ମାତାମାନେ ମସୃଣ ସାମଗ୍ରୀ ପ୍ରବାହ, କମ୍ ତ୍ରୁଟି ଏବଂ କମ୍ ଖର୍ଚ୍ଚ ଦେଖନ୍ତି।ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଟ୍ୱିନ୍ ସ୍କ୍ରୁ ଏକ୍ସଟ୍ରୁଡର୍ ବ୍ୟାରେଲ୍ବିକଳ୍ପଗୁଡ଼ିକ ଉପକରଣର ଜୀବନ ବୃଦ୍ଧି ଏବଂ ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିବାରେ ମଧ୍ୟ ସାହାଯ୍ୟ କରେ।

ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲର ମୁଖ୍ୟ ଭୂମିକା

ପ୍ଲାଷ୍ଟିକ୍ ସାମଗ୍ରୀକୁ ତରଳାଇବା ଏବଂ ଏକତ୍ରୀକରଣ କରିବା

କଠିନ ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟ୍ଗୁଡ଼ିକୁ ଏକ ମସୃଣ, ତରଳ ସାମଗ୍ରୀରେ ପରିଣତ କରିବାରେ ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଏକ ବଡ଼ ଭୂମିକା ଗ୍ରହଣ କରେ। ବ୍ୟାରେଲ୍ ଭିତରେ, ସ୍କ୍ରୁ ଘୂରେ ଏବଂ ପେଲେଟ୍ଗୁଡ଼ିକୁ ଆଗକୁ ଠେଲି ଦିଏ। ପେଲେଟ୍ଗୁଡ଼ିକ ଗତି କରିବା ସହିତ, ଘର୍ଷଣ ଏବଂ ହିଟର୍ ବ୍ୟାଣ୍ଡଗୁଡ଼ିକ ସେଗୁଡ଼ିକୁ ତରଳିଯାଏ। ବ୍ୟାରେଲ୍ ତାପକୁ ସମାନ ରଖେ, ତେଣୁ ପ୍ଲାଷ୍ଟିକ୍ ସଠିକ୍ ହାରରେ ତରଳିଯାଏ। ଏହି ପ୍ରକ୍ରିୟା ସାମଗ୍ରୀରେ ଗଣ୍ଠି କିମ୍ବା ଥଣ୍ଡା ଦାଗକୁ ଏଡାଇବାରେ ସାହାଯ୍ୟ କରେ।

ଟିପ୍ପଣୀ: ସ୍କ୍ରୁ ବ୍ୟାରେଲରେ ତିନୋଟି ମୁଖ୍ୟ ଜୋନ୍ ଅଛି - ଫିଡ୍, ସଙ୍କୋଚନ ଏବଂ ମିଟରିଂ। ପ୍ରତ୍ୟେକ ଜୋନ୍ର ଏକ ସ୍ୱତନ୍ତ୍ର କାମ ଅଛି। ଫିଡ୍ ଜୋନ୍ ପେଲେଟ୍ଗୁଡ଼ିକୁ ଘୁଞ୍ଚାଏ ଏବଂ ପୂର୍ବବତ୍ ଗରମ କରେ। ସଙ୍କୋଚନ ଜୋନ୍ ପ୍ଲାଷ୍ଟିକ୍କୁ ତରଳାଇ ଦିଏ ଏବଂ ବାୟୁ ବାହାର କରିଦିଏ। ମିଟରିଂ ଜୋନ୍ ନିଶ୍ଚିତ କରେ ଯେ ତରଳାଇବା ସୁଗମ ଏବଂ ଇଞ୍ଜେକ୍ସନ ପାଇଁ ପ୍ରସ୍ତୁତ।

| ଜୋନ୍ | ପ୍ରାଥମିକ କାର୍ଯ୍ୟଗୁଡ଼ିକ |

|---|---|

| ଫିଡ୍ ଜୋନ୍ | ପେଲେଟ୍ ପରିବହନ କରେ, ସେଗୁଡ଼ିକୁ ପୂର୍ବରୁ ଗରମ କରେ, ଏବଂ ଏୟାର ପକେଟ୍ ବାହାର କରିବା ପାଇଁ ସଙ୍କୁଚିତ କରେ। |

| ସଙ୍କୋଚନ କ୍ଷେତ୍ର | ପ୍ଲାଷ୍ଟିକକୁ ତରଳାଏ ଏବଂ ଚାପ ଏବଂ ସିୟର ମାଧ୍ୟମରେ ପବନ ବାହାର କରେ। |

| ମିଟରିଂ ଜୋନ୍ | ତରଳିବାକୁ ଏକତ୍ର କରେ, ଚାପ ସୃଷ୍ଟି କରେ, ଏବଂ ଇଞ୍ଜେକ୍ସନ ପାଇଁ ପ୍ରବାହକୁ ସ୍ଥିର କରେ। |

ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ ବହୁତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଉଦାହରଣ ସ୍ୱରୂପ, କଠୋର UPVC କୁ 180-190°C ମଧ୍ୟରେ ସତର୍କତାର ସହିତ ଗରମ କରିବା ଆବଶ୍ୟକ। ସଠିକ ପରିମାଣର ତାପ ସୃଷ୍ଟି କରିବା ପାଇଁ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ବାହ୍ୟ ହିଟର ଏବଂ ସ୍କ୍ରୁର ନିଜସ୍ୱ ଗତି ଉଭୟ ବ୍ୟବହାର କରେ। ଏହି ସନ୍ତୁଳନ ପ୍ଲାଷ୍ଟିକକୁ ଜଳିବା କିମ୍ବା ଲାଗି ରହିବାରୁ ରଖେ। ପ୍ଲାଷ୍ଟିକ କେତେ ଭଲ ଭାବରେ ତରଳିଛି ତାହା ମଧ୍ୟ ସ୍କ୍ରୁର ଗତି ଉପରେ ପ୍ରଭାବ ପକାଏ। ଯଦି ସ୍କ୍ରୁ ବହୁତ ଧୀରେ ଘୂରେ, ତେବେ ତରଳିବା ଯଥେଷ୍ଟ ଗରମ ନ ହୋଇପାରେ। ଯଦି ଏହା ବହୁତ ଶୀଘ୍ର ଘୂରେ, ତେବେ ପ୍ଲାଷ୍ଟିକ ଅଧିକ ଗରମ ହୋଇପାରେ। ପ୍ଲାଷ୍ଟିକ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ନିଶ୍ଚିତ କରେ ଯେ ପ୍ରତ୍ୟେକ ସଟ୍ ପାଇଁ ତରଳିବା ଠିକ୍ ଅଛି।

ମିଶ୍ରଣ ମିଶ୍ରଣ ଏବଂ ରଙ୍ଗ ସ୍ଥିରତା ସୁନିଶ୍ଚିତ କରିବା

ନିର୍ମାତାମାନେ ପ୍ରାୟତଃ ପ୍ଲାଷ୍ଟିକରେ ରଙ୍ଗୀନ କିମ୍ବା ସ୍ୱତନ୍ତ୍ର ମିଶ୍ରଣ ଯୋଗ କରନ୍ତି। ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଏହି ଉପାଦାନଗୁଡ଼ିକୁ ତରଳାଇବାରେ ମିଶ୍ରଣ କରେ। ସ୍ୱତନ୍ତ୍ର ମିଶ୍ରଣ ବିଭାଗ ସହିତ ସ୍କ୍ରୁର ଡିଜାଇନ୍ ସବୁକିଛି ସମାନ ଭାବରେ ମିଶ୍ରଣ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଏହି ମିଶ୍ରଣ ଶେଷ ଉତ୍ପାଦରେ ଧାର କିମ୍ବା ଦାଗ ଦେଖାଯିବାକୁ ବନ୍ଦ କରେ।

ରଙ୍ଗ ସ୍ଥିରତା କଷ୍ଟକର ହୋଇପାରେ। କେତେବେଳେ,ଶୁଖିଲା ରଙ୍ଗଦ୍ରବ୍ୟ ହପର ଭିତରେ ଲାଗି ରହେ କିମ୍ବା ଭଲ ଭାବରେ ମିଶେ ନାହିଁ। ଆର୍ଦ୍ରତା ରେଜିନ୍ ଏବଂ ରଙ୍ଗଦ୍ରବ୍ୟ ଗୁଣବତ୍ତା ସହିତ ବ୍ୟାଘାତ ସୃଷ୍ଟି କରିପାରେ। ରଙ୍ଗକାରକମାନଙ୍କର ସଠିକ୍ ମାତ୍ରା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ସଠିକ୍ ପରିମାଣ ମାପ କରିବା ପାଇଁ ମେସିନଗୁଡ଼ିକ ଗ୍ରାଭିମେଟ୍ରିକ୍ ବ୍ଲେଣ୍ଡର ବ୍ୟବହାର କରନ୍ତି। ଛାଞ୍ଚ ଡିଜାଇନ୍ ବିଭିନ୍ନ ଅଂଶରେ ରଙ୍ଗକୁ ସମାନ ରଖିବାରେ ମଧ୍ୟ ସାହାଯ୍ୟ କରେ।

ଟିପ୍ପଣୀ: ଉନ୍ନତ ସ୍କ୍ରୁ ଡିଜାଇନ୍, ଯେପରିକି ବାରିଅର୍ କିମ୍ବା ମ୍ୟାଡକ୍ ସ୍କ୍ରୁ, ଗଣ୍ଠିଗୁଡ଼ିକୁ ଭାଙ୍ଗିଦିଏ ଏବଂ ରଙ୍ଗ ଭଲ ଭାବରେ ବିସ୍ତାର କରେ। ଏହି ଡିଜାଇନ୍ଗୁଡ଼ିକମିଶ୍ରଣ ଦକ୍ଷତାକୁ 20% ରୁ ଅଧିକ ବୃଦ୍ଧି କରିବ ଏବଂ ସ୍କ୍ରାପ୍ ହାରକୁ 30% ପର୍ଯ୍ୟନ୍ତ ହ୍ରାସ କରିବ।। ନିୟମିତ ସଫା ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ସର୍ବୋତ୍ତମ ଭାବରେ କାର୍ଯ୍ୟକ୍ଷମ ରଖିଥାଏ, ତେଣୁ ରଙ୍ଗଗୁଡ଼ିକ ବ୍ୟାଚ୍ ରୁ ବ୍ୟାଚ୍ ପର୍ଯ୍ୟନ୍ତ ସତ୍ୟ ରହିଥାଏ।

ତରଳିଯାଇଥିବା ପ୍ଲାଷ୍ଟିକ ପରିବହନ ଏବଂ ଇଞ୍ଜେକ୍ସନ

ପ୍ଲାଷ୍ଟିକ୍ ତରଳିଯାଇ ମିଶ୍ରିତ ହେବା ପରେ, ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ତରଳିତ ସାମଗ୍ରୀକୁ ଛାଞ୍ଚ ଆଡ଼କୁ ଘୁଞ୍ଚାଇ ଦିଏ। ସ୍କ୍ରୁ ଗରମ ବ୍ୟାରେଲ୍ ଭିତରେ ଘୂରେ, ତରଳିଥିବା ସାମଗ୍ରୀକୁ ଆଗକୁ ଠେଲି ଦିଏ। ଯେତେବେଳେ ପର୍ଯ୍ୟାପ୍ତ ସାମଗ୍ରୀ ଜମା ହୁଏ, ସ୍କ୍ରୁ ପ୍ଲଞ୍ଜର୍ ପରି କାର୍ଯ୍ୟ କରେ। ଏହା ଉଚ୍ଚ ଚାପରେ ଛାଞ୍ଚରେ ତରଳିତ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରବେଶ କରାଏ।

ଏହି ପ୍ରକ୍ରିୟାଟି କିପରି କାମ କରେ ତାହା ଏଠାରେ ଦିଆଯାଇଛି:

- ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟ୍ ଗୁଡିକ ଫିଡ୍ ସେକ୍ସନରେ ପ୍ରବେଶ କରନ୍ତି ଏବଂ ସ୍କ୍ରୁ ଘୂର୍ଣ୍ଣନ ସହିତ ଆଗକୁ ବଢ଼ିଥାନ୍ତି।

- ଘର୍ଷଣ ଏବଂ ଉତ୍ତାପ ଦ୍ଵାରା ପେଲେଟ୍ ତରଳିଯାଏ।

- ସ୍କ୍ରୁ ତରଳିଥିବା ଅଂଶକୁ ସଙ୍କୁଚିତ କରେ, ଏହା ସୁନିଶ୍ଚିତ କରେ ଯେ ଏହା ମସୃଣ ଏବଂ ସମାନ।

- ସ୍କ୍ରୁ ଆଗକୁ ବଢ଼ି ତରଳିଥିବା ପ୍ଲାଷ୍ଟିକକୁ ଛାଞ୍ଚରେ ପ୍ରବେଶ କରାଏ।

ଦିପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ସବୁକିଛି ସୁଗମ ଭାବରେ ଗତିଶୀଳ ରଖେ। ଏହା ଚାପ ଏବଂ ପ୍ରବାହକୁ ନିୟନ୍ତ୍ରଣ କରେ, ତେଣୁ ପ୍ରତ୍ୟେକ ସଟ୍ ଛାଞ୍ଚକୁ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ପୂରଣ କରେ। ବ୍ୟାରେଲର କଠିନ ସାମଗ୍ରୀ କ୍ଷୟ ଏବଂ ଛିଣ୍ଡିଯିବା ପାଇଁ ସ୍ଥିର ହୁଏ, ଯାହା ଫଳରେ ପ୍ରକ୍ରିୟା ସମୟ ସହିତ ନିର୍ଭରଯୋଗ୍ୟ ରହିଥାଏ।

ଡାହାଣ ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ସହିତ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା

ସ୍କ୍ରୁ ଜ୍ୟାମିତି ଏବଂ ବ୍ୟାରେଲ ଡିଜାଇନର ପ୍ରଭାବ

ସ୍କ୍ରୁ ଜ୍ୟାମିତିପ୍ଲାଷ୍ଟିକ୍ କିପରି ତରଳିଯାଏ ଏବଂ ବ୍ୟାରେଲ ଭିତରେ ମିଶିଯାଏ ତାହା ଆକାର ଦିଏ। ସ୍କ୍ରୁର ଲମ୍ବ, ସୂତାର ଆକୃତି, ପିଚ୍ ଏବଂ ଗତି ଏକ ଭୂମିକା ଗ୍ରହଣ କରେ। ଯେତେବେଳେ ଇଞ୍ଜିନିୟରମାନେ ଏହି ପାରାମିଟରଗୁଡ଼ିକୁ ଆଡଜଷ୍ଟ କରନ୍ତି, ସେମାନେ ପ୍ଲାଷ୍ଟିକ୍ କେତେ ଉତ୍ତାପ ଏବଂ ସିୟର ଗ୍ରହଣ କରେ ତାହା ନିୟନ୍ତ୍ରଣ କରିପାରିବେ। ଏହା ଏକ ସମାନ ତରଳିବା ସୃଷ୍ଟି କରିବାରେ ସାହାଯ୍ୟ କରେ ଏବଂ ଧାର କିମ୍ବା ବବଲ୍ ଭଳି ତ୍ରୁଟିକୁ ହ୍ରାସ କରେ।

ସ୍କ୍ରୁର ଫିଡ୍ ଏବଂ ମିଟରିଂ ଜୋନର ଗଭୀରତା ତୁଳନା କରୁଥିବା ସଙ୍କୋଚନ ଅନୁପାତ, ପ୍ଲାଷ୍ଟିକ୍ କେତେ କଡ଼ାକଡ଼ି ଭାବରେ ପ୍ୟାକ୍ ହୋଇଛି ତାହା ପ୍ରଭାବିତ କରେ। ଅଧିକ ଅନୁପାତ ଘନତା ଏବଂ ମିଶ୍ରଣକୁ ବୃଦ୍ଧି କରେ କିନ୍ତୁ ତାପ-ସମ୍ବେଦନଶୀଳ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ଉପଯୁକ୍ତ ନୁହେଁ। ପଛ ଚାପ ମଧ୍ୟ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ଏହା ତରଳିଥିବା ରେଜିନ୍କୁ ଅଧିକ ଜୋରରେ ଠେଲିଥାଏ, ଅତରଳିତ ଖଣ୍ଡଗୁଡ଼ିକୁ ଭାଙ୍ଗିଥାଏ ଏବଂ ମିଶ୍ରଣକୁ ଉନ୍ନତ କରିଥାଏ। ତଥାପି, ଅତ୍ୟଧିକ ପଛ ଚାପ ନାଜୁକ ସାମଗ୍ରୀକୁ କ୍ଷତି ପହଞ୍ଚାଇପାରେ।

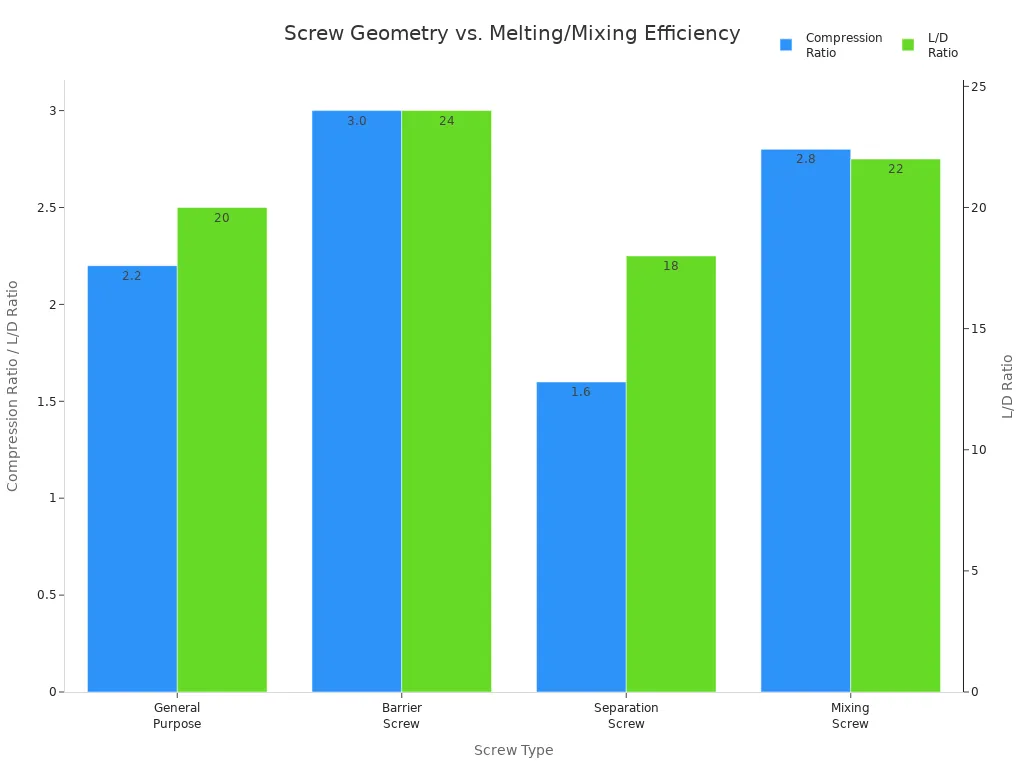

ଏଠାରେ ଏକ ସାରଣୀ ଅଛି ଯାହା ଦର୍ଶାଉଛି ଯେ କିପରି ବିଭିନ୍ନ ସ୍କ୍ରୁ ପ୍ରକାର ଏବଂ ସେମାନଙ୍କର ଜ୍ୟାମିତି ତରଳିବା ଏବଂ ମିଶ୍ରଣ ଦକ୍ଷତାକୁ ପ୍ରଭାବିତ କରେ:

| ସ୍କ୍ରୁ ପ୍ରକାର | ଉପଯୁକ୍ତ ସାମଗ୍ରୀ | ସଙ୍କୋଚନ ଅନୁପାତ | ଏଲ୍/ଡି ଅନୁପାତ | ସାଧାରଣ ବ୍ୟବହାର | ତରଳାଇବା ଏବଂ ମିଶ୍ରଣ ଦକ୍ଷତା ଉପରେ ପ୍ରଭାବ |

|---|---|---|---|---|---|

| ସାଧାରଣ ଉଦ୍ଦେଶ୍ୟ | ABS, PP, PE | ୨.୨:୧ | ଲିଖିତ ସୁସମାଗ୍ଭର 20:1 | ଉପକରଣ ଆବାସ | ମଧ୍ୟମ କିଆରି ଏବଂ ସମାନତା ସହିତ ବହୁମୁଖୀ ତରଳାଇବା ଏବଂ ମିଶ୍ରଣ। |

| ବାରିଅର୍ ସ୍କ୍ରୁ | PA+GF, PC | ୩.୦:୧ | ଲିଖିତ ସୁସମାଗ୍ଭର 24:1 | ଗଠନାତ୍ମକ ଅଂଶଗୁଡ଼ିକ | ଉଚ୍ଚ ସିଅରିଂ ଏବଂ ମିଶ୍ରଣ, ଉତ୍ତମ ତରଳିବା ଏକରୂପତା ଏବଂ ଉତ୍ପାଦ ଗୁଣବତ୍ତା। |

| ପୃଥକୀକରଣ ସ୍କ୍ରୁ | ପିଭିସି, ପିଓଏମ୍ | ୧.୬:୧ | ୧୮:୧ | ପାଇପ୍, ଉପାଦାନ | କିଆରିକୁ ନିୟନ୍ତ୍ରଣ କରେ, ଅବନତିକୁ ହ୍ରାସ କରେ, ସ୍ଥିର ତରଳିବା ସୁନିଶ୍ଚିତ କରେ। |

| ମିଶ୍ରଣ ସ୍କ୍ରୁ | PMMA, PC+GF | ୨.୮:୧ | ଲିଖିତ ସୁସମାଗ୍ଭର 22:1 | ଲାଇଟ୍ କଭର୍ | ଉନ୍ନତ ମିଶ୍ରଣ, ସମାନ ତରଳାଇବା, ଉନ୍ନତ ଅପ୍ଟିକାଲ୍ ଗୁଣ। |

ଇଞ୍ଜିନିୟରମାନେ ପ୍ରାୟତଃ ସ୍କ୍ରୁ ଜ୍ୟାମିତି ତୁଳନା କରିବା ପାଇଁ ଚାର୍ଟ ବ୍ୟବହାର କରନ୍ତି। ନିମ୍ନରେ ଥିବା ଚାର୍ଟ ଦର୍ଶାଉଛି ଯେ କିପରି ବିଭିନ୍ନ ସ୍କ୍ରୁ ପ୍ରକାର ପାଇଁ ସଙ୍କୋଚନ ଅନୁପାତ ଏବଂ L/D ଅନୁପାତ ଭିନ୍ନ ହୋଇଥାଏ:

ସଠିକ ଜ୍ୟାମିତି ସହିତ ଏକ ଭଲ ଭାବରେ ଡିଜାଇନ୍ ହୋଇଥିବା ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ସ୍ଥିର ପ୍ଲାଷ୍ଟିସାଇଜେସନ୍, ସ୍ଥିର ତରଳିବା ତାପମାତ୍ରା ଏବଂ ମସୃଣ ସାମଗ୍ରୀ ପ୍ରବାହ ସୁନିଶ୍ଚିତ କରେ। ଏହା ଉତ୍ତମ ପୃଷ୍ଠ ଚମକ, କମ୍ ତ୍ରୁଟି ଏବଂ ଦୃଢ଼ ଛାଞ୍ଚିତ ଅଂଶ ସୃଷ୍ଟି କରେ।

ସ୍ଥାୟୀତ୍ୱ ଏବଂ ପରିଧାନ ପ୍ରତିରୋଧ ପାଇଁ ସାମଗ୍ରୀ ଚୟନ

ସ୍କ୍ରୁ ବ୍ୟାରେଲ ପାଇଁ ସଠିକ୍ ସାମଗ୍ରୀ ବାଛିବା ଦ୍ୱାରା ଏହା କେତେ ଦିନ ପର୍ଯ୍ୟନ୍ତ ଚାଲିଥାଏ ଏବଂ କେତେ ଭଲ କାର୍ଯ୍ୟ କରିଥାଏ ତାହା ଉପରେ ଏକ ବଡ଼ ପାର୍ଥକ୍ୟ ପଡ଼ିଥାଏ। ନିର୍ମାତାମାନେ ଘଷା ଏବଂ କ୍ଷୟ ମୁକାବିଲା କରିବା ପାଇଁ କଠିନ ଇସ୍ପାତ ଏବଂ ଉନ୍ନତ ଆବରଣ ବ୍ୟବହାର କରନ୍ତି। ଉଦାହରଣ ସ୍ୱରୂପ, 38CrMoAlA ନାଇଟ୍ରାଇଡେଡ୍ ଇସ୍ପାତ ମାନକ କାର୍ଯ୍ୟ ପାଇଁ ଭଲ କାମ କରେ, ଯେତେବେଳେ SKD61 (H13) ଉପକରଣ ଇସ୍ପାତ କଠିନ ଇଞ୍ଜିନିୟରିଂ ରେଜିନ୍ ପରିଚାଳନା କରେ। ଟଙ୍ଗଷ୍ଟନ୍ କାର୍ବାଇଡ୍ କିମ୍ବା ନିକେଲ-ଆଧାରିତ ମିଶ୍ରଧାତୁ ସହିତ ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ ଘଷା ଏବଂ ରାସାୟନିକ ପଦାର୍ଥ ପ୍ରତି ସର୍ବାଧିକ ପ୍ରତିରୋଧ ପ୍ରଦାନ କରେ।

| ସାମଗ୍ରୀର ପ୍ରକାର | ପିନ୍ଧିବା ପ୍ରତିରୋଧ | କ୍ଷୟ ପ୍ରତିରୋଧ | ସାଧାରଣ କଠିନତା | ପ୍ରୟୋଗ ମୁଖ୍ୟାଂଶ |

|---|---|---|---|---|

| 38CrMoAlA ନାଇଟ୍ରାଇଡେଡ୍ ଇସ୍ପାତ | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (ନାଇଟ୍ରାଇଡେଡ୍) | ମାନକ ପ୍ରୟୋଗ ପାଇଁ ନିର୍ଭରଯୋଗ୍ୟ |

| SKD61 (H13) ଉପକରଣ ଷ୍ଟିଲ୍ | ★★★★☆ | ★★★☆☆ | ୪୮–୫୨ ଏଚ୍.ଆର.ସି. | କଠିନ ଇଞ୍ଜିନିୟରିଂ ରେଜିନ୍, ତାପଜ ଚାପ |

| ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ | ★★★★★ | ★★★★☆ | ୬୦-୬୮ ଏଚ୍.ଆର.ସି. | ଘଷଣାକାରୀ, ଫାଇବରଗ୍ଲାସ୍, ଅଗ୍ନି ପ୍ରତିରୋଧକ, ପୁନଃଚକ୍ରିତ ପ୍ଲାଷ୍ଟିକ୍ |

ଅନ୍ୟାନ୍ୟ ଲୋକପ୍ରିୟ ପସନ୍ଦଗୁଡ଼ିକ ମଧ୍ୟରେ ସାଧାରଣ ବ୍ୟବହାର ପାଇଁ AISI 4140 ଏବଂ 4340 ଆଲୟ ଷ୍ଟିଲ୍, ଆବ୍ରାସିଭ୍ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ D2 ଏବଂ CPM ଟୁଲ୍ ଷ୍ଟିଲ୍ ଏବଂ କ୍ଷୟକାରୀ ପରିବେଶ ପାଇଁ ହାଷ୍ଟେଲୟ କିମ୍ବା ଇନକୋନେଲ୍ ଅନ୍ତର୍ଭୁକ୍ତ। ନାଇଟ୍ରାଇଡିଂ ଏବଂ କ୍ରୋମିୟମ୍ ପ୍ଲେଟିଂ ଭଳି ପୃଷ୍ଠ ଚିକିତ୍ସା କଠିନତା ଏବଂ ଜୀବନକାଳ ବୃଦ୍ଧି କରେ। ଯେତେବେଳେ ନିର୍ମାତାମାନେ ସଠିକ୍ ସାମଗ୍ରୀ ଚୟନ କରନ୍ତି, ସେମାନେ ଡାଉନଟାଇମ୍ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଖର୍ଚ୍ଚ ହ୍ରାସ କରନ୍ତି, ଯାହା ଫଳରେ ଉତ୍ପାଦନ ସୁଗମ ଭାବରେ ଚାଲିଥାଏ।

ଟିପ୍: ଅଧିକ ଟଙ୍ଗଷ୍ଟନ୍ କାର୍ବାଇଡ୍ ଥିବା ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲ୍ ବହୁତ ଅଧିକ ସମୟ ପର୍ଯ୍ୟନ୍ତ ରହିଥାଏ, ବିଶେଷକରି ଯେତେବେଳେ ଘୃଣାକାରୀ କିମ୍ବା ପୂର୍ଣ୍ଣ ପଲିମର ପ୍ରକ୍ରିୟାକରଣ କରାଯାଏ।

ବିଭିନ୍ନ ପ୍ଲାଷ୍ଟିକ୍ ସହିତ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ମେଳାଇବା

ମୋଲ୍ଡିଂ ସମୟରେ ସମସ୍ତ ପ୍ଲାଷ୍ଟିକ୍ ସମାନ ଭାବରେ ବ୍ୟବହାର କରନ୍ତି ନାହିଁ। ସର୍ବୋତ୍ତମ ଫଳାଫଳ ପାଇବା ପାଇଁ ପ୍ରତ୍ୟେକ ପ୍ରକାରର ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଡିଜାଇନ୍ ଆବଶ୍ୟକ। ଇଞ୍ଜିନିୟରମାନେ ପ୍ଲାଷ୍ଟିକର ତରଳିବା ତାପମାତ୍ରା, ସାନ୍ଦ୍ରତା ଏବଂ ସ୍ଥିରତାକୁ ଦେଖନ୍ତି। ସେମାନେ ସ୍କ୍ରୁ ଜ୍ୟାମିତି, ଗ୍ରୁଭ୍ ଗଭୀରତା ଏବଂ ବ୍ୟାରେଲ୍ ଆବରଣକୁ ସାମଗ୍ରୀର ଆବଶ୍ୟକତା ସହିତ ମେଳ ଖାଆନ୍ତି।

ଉଦାହରଣ ସ୍ୱରୂପ, ପଲିକାର୍ବୋନେଟ୍ (PC) ପାଇଁ ଧୀରେ ଧୀରେ ସଙ୍କୋଚନ ଅନୁପାତ ସହିତ ଏକ ଲମ୍ବା ସ୍କ୍ରୁ ଏବଂ ଅବନତିକୁ ରୋକିବା ପାଇଁ ଏକ ମିଶ୍ରଣ ବିଭାଗ ଆବଶ୍ୟକ। ନାଇଲନ୍ (PA) ପାଇଁ ସିଅର୍ ନିୟନ୍ତ୍ରଣ ପାଇଁ ଏକ ଉଚ୍ଚ ସଙ୍କୋଚନ ଅନୁପାତ ଏବଂ ସ୍କ୍ରୁ ଏବଂ ବ୍ୟାରେଲ୍ ମଧ୍ୟରେ ଏକ ଛୋଟ ବ୍ୟବଧାନ ସହିତ ଏକ ମ୍ୟୁଟାଣ୍ଟ ସ୍କ୍ରୁ ଆବଶ୍ୟକ। ଅତ୍ୟଧିକ ଗରମ ଏବଂ ସାମଗ୍ରୀ ଗଠନକୁ ଏଡାଇବା ପାଇଁ PVC ଏକ କ୍ଷୋଭ-ପ୍ରତିରୋଧୀ ବ୍ୟାରେଲ୍ ଏବଂ ଏକ କମ୍-ସିଅର୍ ସ୍କ୍ରୁ ଆବଶ୍ୟକ କରେ।

| ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକାର | ସ୍କ୍ରୁ ଡିଜାଇନ୍ ପାରାମିଟରଗୁଡ଼ିକ | ଗୁଣବତ୍ତା ଉପରେ ପ୍ରଭାବ |

|---|---|---|

| ପଲିକାର୍ବୋନେଟ୍ (ପିସି) | ବଡ଼ L/D ଅନୁପାତ (~26), ଧୀରେ ଧୀରେ ସ୍କ୍ରୁ, ସଙ୍କୋଚନ ଅନୁପାତ ~2.6, ମିଶ୍ରଣ ବିଭାଗ | ଭଲ ପ୍ଲାଷ୍ଟିସାଇଜିଂ, ଅବନତିକୁ ରୋକେ, ଏକରୂପତାକୁ ଉନ୍ନତ କରେ। |

| ନାଇଲନ୍ (PA) | ମ୍ୟୁଟାଣ୍ଟ ସ୍କ୍ରୁ, L/D 18-20, ସଙ୍କୋଚନ ଅନୁପାତ 3-3.5, ଛୋଟ ବ୍ୟବଧାନ | ଅତ୍ୟଧିକ ଗରମ ରୋକେ, କିଆରି ନିୟନ୍ତ୍ରଣ କରେ, ତରଳିବାର ଗୁଣବତ୍ତା ବଜାୟ ରଖେ। |

| ପିଏମ୍ଏମଏ | କ୍ରମିକ ସ୍କ୍ରୁ, L/D 20-22, ସଙ୍କୋଚନ ଅନୁପାତ 2.3-2.6, ମିଶ୍ରଣ ରିଙ୍ଗ | ସଠିକ୍ ତରଳିବା, ଆର୍ଦ୍ରତା ସମସ୍ୟାକୁ ରୋକିଥାଏ, ସଠିକତା ବଜାୟ ରଖେ। |

| ପିଇଟି | L/D ~20, କମ୍ ସିଅର୍ ସ୍କ୍ରୁ, ସଙ୍କୋଚନ ଅନୁପାତ 1.8-2, କୌଣସି ମିଶ୍ରଣ କ୍ଷେତ୍ର ନାହିଁ | ଅତ୍ୟଧିକ ଗରମ ହେବାକୁ ରୋକେ, ସିଅରକୁ ନିୟନ୍ତ୍ରଣ କରେ, ପୁନଃଚକ୍ରିତ ସାମଗ୍ରୀ ପାଇଁ ଉପଯୁକ୍ତ |

| ପିଭିସି | କମ୍ ସିଅର୍ ସ୍କ୍ରୁ, କ୍ଷୋଭ-ପ୍ରତିରୋଧୀ ବ୍ୟାରେଲ୍, L/D 16-20, କୌଣସି ଚେକ୍ ରିଙ୍ଗ ନାହିଁ | ଅତ୍ୟଧିକ ଗରମ ଏବଂ କ୍ଷୟକୁ ରୋକେ, ସ୍ଥିର ତାପମାତ୍ରା ନିୟନ୍ତ୍ରଣ |

ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକାର ସହିତ ମେଳାଇବା ଦ୍ୱାରା ରଙ୍ଗ ପରିବର୍ତ୍ତନ, ଅସମ୍ପୂର୍ଣ୍ଣ ତରଳିବା କିମ୍ବା ୱାର୍ପିଙ୍ଗ୍ ଭଳି ତ୍ରୁଟିକୁ ଏଡାଇବାରେ ସାହାଯ୍ୟ ମିଳିଥାଏ। ଏହା ଚକ୍ର ସମୟ ଏବଂ ଶକ୍ତି ଦକ୍ଷତାକୁ ମଧ୍ୟ ଉନ୍ନତ କରିଥାଏ।

ଟିପ୍ପଣୀ: ନିର୍ଦ୍ଦିଷ୍ଟ ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକୁ ଅପଗ୍ରେଡ୍ କରିବା ଦ୍ଵାରା ଥ୍ରୁପୁଟ୍ 25% ପର୍ଯ୍ୟନ୍ତ ବୃଦ୍ଧି ପାଇପାରିବ ଏବଂ ତ୍ରୁଟି ହ୍ରାସ ପାଇପାରିବ, ସମୟ ଏବଂ ଟଙ୍କା ସଞ୍ଚୟ ହୋଇପାରିବ।

ଦୀର୍ଘାୟୁ ଏବଂ ନିର୍ଭରଯୋଗ୍ୟତା ପାଇଁ ରକ୍ଷଣାବେକ୍ଷଣ ଟିପ୍ସ

ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ସର୍ବୋତ୍ତମ ଭାବରେ କାର୍ଯ୍ୟକ୍ଷମ କରିଥାଏ। ଯେତେବେଳେ ସ୍କ୍ରୁ ବାହାର କରାଯାଏ, ଅପରେଟରମାନେ ବ୍ୟାରେଲକୁ ଘଷିବା, ସ୍କ୍ରାଚ୍ କିମ୍ବା ଗାତ ପାଇଁ ଯାଞ୍ଚ କରିବା ଉଚିତ। ବାଣିଜ୍ୟିକ ପର୍ଜିଂ ଯୌଗିକ ସହିତ ସଫା କରିବା ଅବଶିଷ୍ଟାଂଶକୁ ହଟାଇଥାଏ ଏବଂ କାର୍ବନ ଜମାକୁ ରୋକିଥାଏ। ଚାପ, ତାପମାତ୍ରା ଏବଂ ସ୍କ୍ରୁ ଗତି ନିରୀକ୍ଷଣ କରିବା ଦ୍ଵାରା ସମସ୍ୟାଗୁଡ଼ିକୁ ଶୀଘ୍ର ଚିହ୍ନଟ କରିବାରେ ସାହାଯ୍ୟ ହୁଏ।

ଏଠାରେ କିଛି ବ୍ୟବହାରିକ ରକ୍ଷଣାବେକ୍ଷଣ ଟିପ୍ସ ଦିଆଯାଇଛି:

- ପ୍ରତ୍ୟେକ ଥର ସ୍କ୍ରୁ ବାହାର କରିବା ସମୟରେ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ଦୃଶ୍ୟମାନ ଭାବରେ ଏବଂ ଗଜ୍ ସାହାଯ୍ୟରେ ଯାଞ୍ଚ କରନ୍ତୁ।

- ନିରନ୍ତର ଚାଲ ପାଇଁ ପ୍ରତି ସପ୍ତାହରେ ବ୍ୟାରେଲକୁ ସଫା କରନ୍ତୁ, କିମ୍ବା ଯଦି ଆପଣ ବାରମ୍ବାର ପ୍ଲାଷ୍ଟିକ୍ ପରିବର୍ତ୍ତନ କରୁଛନ୍ତି ତେବେ ପ୍ରତି 2-3 ଦିନରେ ଥରେ ସଫା କରନ୍ତୁ।

- ପ୍ରତିଦିନ ଚଳନ୍ତି ଅଂଶଗୁଡ଼ିକୁ ଲୁବ୍ରିକେଟ କରନ୍ତୁ ଏବଂ ପ୍ରତି ସପ୍ତାହରେ ଉଚ୍ଚମାନର ଗ୍ରୀସ୍ ସହିତ ଗ୍ରୀସ୍ କରନ୍ତୁ।

- ପ୍ରଦୂଷଣ ଏଡାଇବା ପାଇଁ ଶୁଦ୍ଧ କଞ୍ଚାମାଲ ବ୍ୟବହାର କରନ୍ତୁ ଏବଂ ସେଗୁଡ଼ିକୁ ସଠିକ୍ ଭାବରେ ସଂରକ୍ଷଣ କରନ୍ତୁ।

- ପରିଧାନ ଚିହ୍ନଗୁଡ଼ିକୁ ଚିହ୍ନଟ କରିବାକୁ ଏବଂ ବିସ୍ତୃତ ରକ୍ଷଣାବେକ୍ଷଣ ଲଗ୍ ରଖିବାକୁ ଅପରେଟରମାନଙ୍କୁ ତାଲିମ ଦିଅନ୍ତୁ।

- ଡାଉନଟାଇମ୍ କମ କରିବା ପାଇଁ ସ୍ପେୟାର ପାର୍ଟସ୍ ଷ୍ଟକ୍ କରନ୍ତୁ।

- ବନ୍ଦ କରିବା ପରେ, ଅବଶିଷ୍ଟ ପ୍ଲାଷ୍ଟିକକୁ ବାଣ୍ଟିବା ପାଇଁ ସ୍କ୍ରୁକୁ କମ୍ ଗତିରେ ଚଲାନ୍ତୁ, ସ୍ୱତନ୍ତ୍ର ଡିଟରଜେଣ୍ଟ ସହିତ ସଫା କରନ୍ତୁ ଏବଂ ସୁରକ୍ଷା ତେଲ ଲଗାନ୍ତୁ।

ଆହ୍ୱାନ: ଲୁହା-ଭିତ୍ତିକ ଲାଇନର ସହିତ ବାଇମେଟାଲିକ୍ ବ୍ୟାରେଲଗୁଡ଼ିକ ମାନକ ସ୍କ୍ରୁ ଅପେକ୍ଷା ତିନି ଗୁଣ ଅଧିକ ସମୟ ପର୍ଯ୍ୟନ୍ତ ରହିପାରିବ।ସଠିକ୍ ସଂରଚନା ଏବଂ ଲୁବ୍ରିକେସନ୍ଜୀବନକାଳ ବୃଦ୍ଧି କରେ ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଆବୃତ୍ତି ହ୍ରାସ କରେ।

ଏକ ଭଲ ଭାବରେ ରକ୍ଷଣାବେକ୍ଷଣ କରାଯାଇଥିବା ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ସ୍ଥିର ଗୁଣବତ୍ତା ପ୍ରଦାନ କରେ, ଡାଉନଟାଇମ୍ ହ୍ରାସ କରେ ଏବଂ ଦକ୍ଷ ଉତ୍ପାଦନକୁ ସମର୍ଥନ କରେ।

ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡିଂ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ସ୍ଥିର ଉତ୍ପାଦ ଗୁଣବତ୍ତା ଏବଂ ଦକ୍ଷ ଉତ୍ପାଦନ ପ୍ରଦାନ କରିବାରେ ଏକ ପ୍ରମୁଖ ଭୂମିକା ଗ୍ରହଣ କରେ।

- ଉଚ୍ଚମାନର ସ୍କ୍ରୁ ବ୍ୟାରେଲଗୁଡ଼ିକ ତରଳିବା ସ୍ଥିରତାକୁ ଉନ୍ନତ କରେ, ସ୍କ୍ରାପ୍ ହ୍ରାସ କରେ ଏବଂ ଦକ୍ଷତା ବୃଦ୍ଧି କରେ।

- ନିୟମିତ ରକ୍ଷଣାବେକ୍ଷଣ ଡାଉନଟାଇମ୍ ରୋକିଥାଏ ଏବଂ ଉପକରଣର ଜୀବନ ବୃଦ୍ଧି କରିଥାଏ।

- ସାମଗ୍ରୀ ଏବଂ ଶକ୍ତି ସଞ୍ଚୟ ଶୀଘ୍ର ବୃଦ୍ଧି ପାଏ।

- ଦ୍ରୁତ ପରିବର୍ତ୍ତନ କ୍ଷମତା ଏବଂ ଲାଭ ବୃଦ୍ଧି କରେ।

ସାଧାରଣ ପ୍ରଶ୍ନ

କେଉଁ ସଙ୍କେତଗୁଡ଼ିକ ଦର୍ଶାଏ ଯେ ଏକ ସ୍କ୍ରୁ ବ୍ୟାରେଲକୁ ବଦଳାଇବାର ଆବଶ୍ୟକତା ଅଛି?

ଅପରେଟରମାନେ ଅସମାନ ତରଳିବା, ବର୍ଦ୍ଧିତ ତ୍ରୁଟି କିମ୍ବା ଧୀର ଚକ୍ର ଲକ୍ଷ୍ୟ କରନ୍ତି। ସେମାନେ ବ୍ୟାରେଲ ଭିତରେ ଦୃଶ୍ୟମାନ ଘଷିବା, ସ୍କ୍ରାଚ୍ କିମ୍ବା ଗାତ ମଧ୍ୟ ଦେଖନ୍ତି।

ଜଣେ କେତେଥର ସ୍କ୍ରୁ ବ୍ୟାରେଲ ସଫା କରିବା ଉଚିତ?

ଅଧିକାଂଶ ନିର୍ମାତା ସପ୍ତାହରେ ବ୍ୟାରେଲକୁ ସଫା କରନ୍ତି। ଯଦି ସେମାନେ ପ୍ରାୟତଃ ପ୍ଲାଷ୍ଟିକ୍ ବଦଳାଇଥାନ୍ତି, ତେବେ ସେମାନେ ପ୍ରତି ଦୁଇରୁ ତିନି ଦିନରେ ଏହାକୁ ସଫା କରନ୍ତି।

କ’ଣ ଗୋଟିଏ ସ୍କ୍ରୁ ବ୍ୟାରେଲ ସମସ୍ତ ପ୍ଲାଷ୍ଟିକ ପାଇଁ କାମ କରିପାରିବ?

ନା, ପ୍ରତ୍ୟେକ ପ୍ଲାଷ୍ଟିକ୍ ପ୍ରକାର ପାଇଁ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସ୍କ୍ରୁ ବ୍ୟାରେଲ୍ ଡିଜାଇନ୍ ଆବଶ୍ୟକ। ସଠିକ୍ ମେଳ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ଉତ୍ପାଦର ଗୁଣବତ୍ତା ଉନ୍ନତ ହୁଏ ଏବଂ ଅପଚୟ ହ୍ରାସ ହୁଏ।

ପୋଷ୍ଟ ସମୟ: ଅଗଷ୍ଟ-୧୫-୨୦୨୫